ООО "ПРОПИОНИКС"

| пн-пт с 09:00 до 18:00 | |

Выделение продуктов микробиологического синтеза

ТЕХНОЛОГИЯ МИКРОБНОГО СИНТЕЗА

ПРОМЫШЛЕННОЕ ПОЛУЧЕНИЕ МИКРОБНОЙ БИОМАССЫ И МЕТАБОЛИТОВ: БЕЛКОВ, ВИТАМИНОВ, ФЕРМЕНТОВ, АНТИБИОТИКОВ, КИСЛОТ, ПОЛИСАХАРИДОВ И Т.П.

ОГЛАВЛЕНИЕ

- Введение

- 1. Биологические агенты

- 2. Сырье и питательные среды в микробиологических производствах

- 3. Получение стерильного воздуха

- 4. Промышленные способы культивирования микроорганизмов

- 5. Ферментационные процессы

- 5.1. Получение посевного материала

- 5.2. Ферментация

- 5.3. Роль кислорода и диоксида углерода в ферментационном процессе

- 5.4. Обеспечение условий асептики в процессе ферментации

- 5.5. Оптимальные режимы термической стерилизации оборудования и коммуникаций

- 6. Выделение продуктов микробиологического синтеза

- 7. Производство белка одноклеточных

- 8. Технология ферментных препаратов

- 9. Производство антибиотиков

- 9.1. Технология кормовых препаратов антибиотиков

- 9.2. Производство тилозина

- 10. Микробиологические средства защиты растений

- 10.1. Бактериальные энтомопатогенные препараты

- 10.2. Грибные энтомопатогенные препараты

- 10.3. Вирусные энтомопатогенные препараты

- 11. Бактериальные удобрения

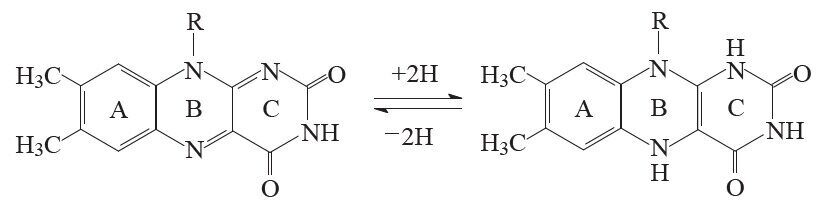

- 12. Витамины

- 12.1. Технология кормового препарата витамина В12

- 12.2. Технология кормового препарата витамина В2

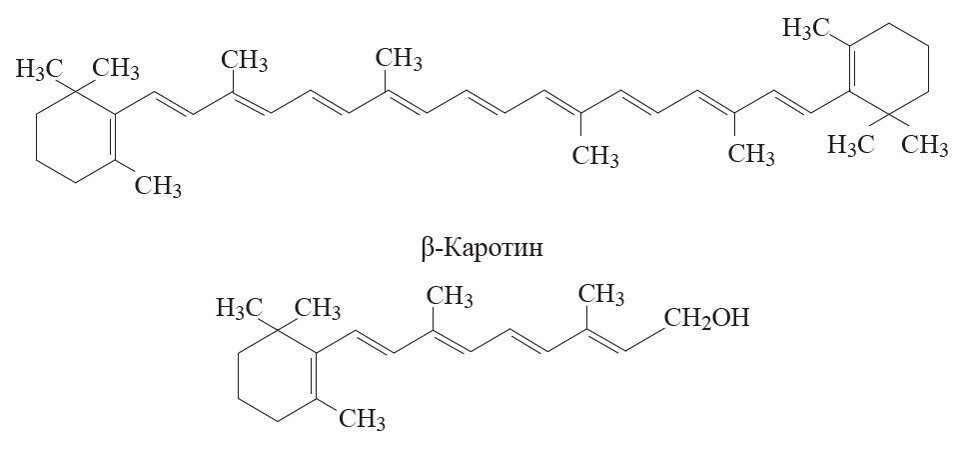

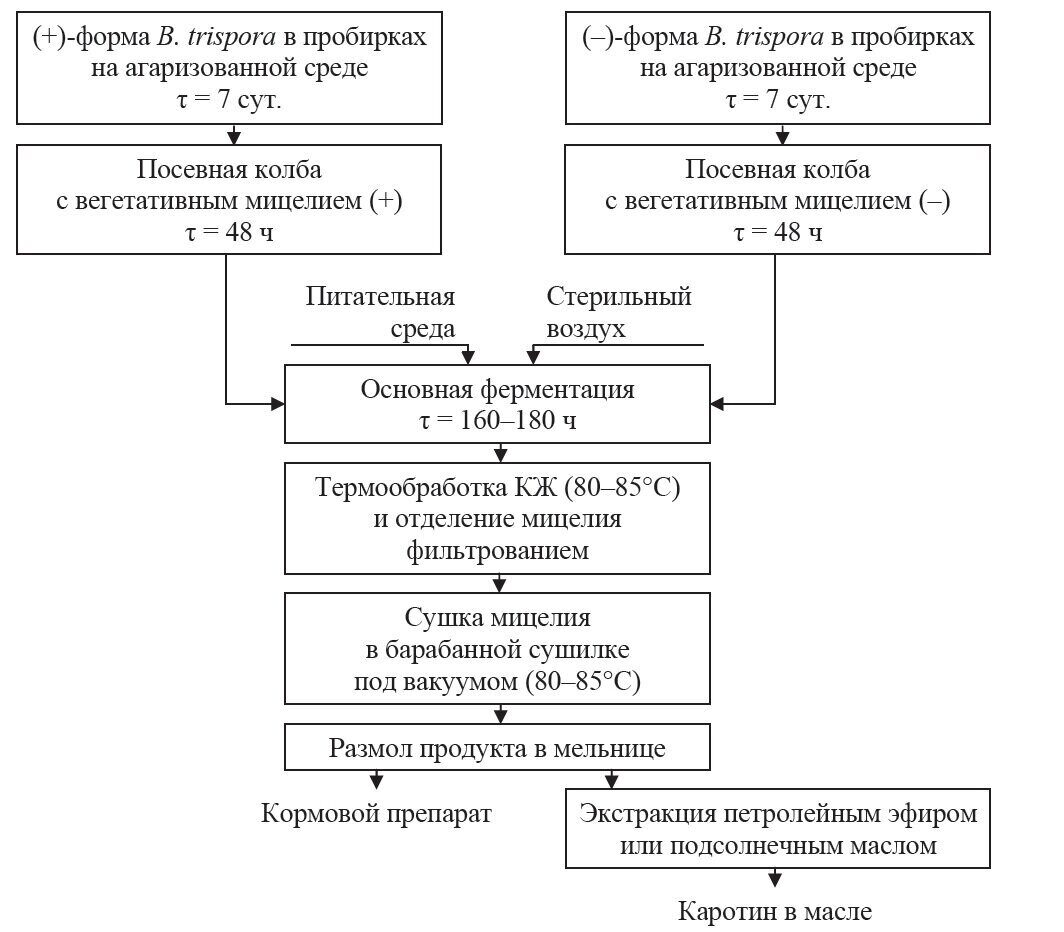

- 12.3. Микробиологический синтез β-каротина

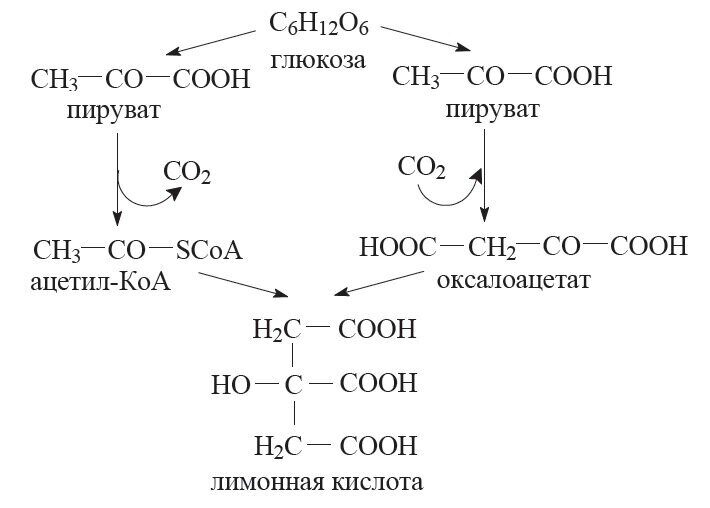

- 13. Производство лимонной кислоты

- 14. Технология микробного жира

- 15. Микробиологический синтез полисахаридов и нуклеозидов

- 15.1. Полисахариды

- 15.2. Перспективы получения и использования нуклеозидов

- 16. Техника безопасности на микробиологических производствах

- Дополнительная информация

- Литература

Приведена характеристика биологических агентов, применяемых в биотехнологии, сырья и основных компонентов питательных сред; рассмотрены процессы приготовления и стерилизации питательных сред и получения стерильного воздуха, промышленные способы культивирования микроорганизмов, основы асептики в ферментационных процессах, методы выделения продуктов микробиологического синтеза. Представлены технологии современного промышленного производства продуктов микробного синтеза: белка одноклеточных, ферментных препаратов, антибиотиков, микробиологических средств защиты растений, бактериальных удобрений, витаминов, лимонной кислоты, микробного жира, а также информация о перспективах промышленного производства полисахаридов и нуклеозидов. Рассмотрены вопросы безопасности в биотехнологических производствах.

ВВЕДЕНИЕ

Микробиологический синтез составляет основу биотехнологических производств, разнообразие которых определяется свойствами используемых микроорганизмов, являющихся продуцентами биологически активных веществ. Знание основ технологии микробиологического синтеза является одним из важнейших критериев, определяющих уровень профессиональной подготовки биотехнологов.

Задачей дисциплины является изучение теории и практики промышленного производства важнейших продуктов микробного синтеза, что необходимо для обеспечения эффективной производственной деятельности инженеров-биотехнологов.

Материал курса лекций условно разделен на две неразрывно связанные между собой части, в одной из которых изложены теоретические основы, особенности аппаратурного оформления и методы реализации технологических процессов, составляющих современное промышленное биотехнологическое производство, а в другой представлены технологические линии производства конкретных продуктов микробиологического синтеза с использованием различных видов сырья и продуцентов биологически активных веществ.

В первой части лекционного курса рассмотрены биологические агенты, сырье и компоненты питательных сред, приготовление и стерилизация питательных сред, получение стерильного воздуха, промышленные способы культивирования микроорганизмов, методы получения посевного материала, мероприятия, обеспечивающие асептические условия ферментации, способы выделения и сушки продуктов микробного синтеза.

Вторая часть лекций базируется на предыдущем материале и посвящена современным технологиям производства препаратов кормового белка, антибиотиков, ферментных препаратов, средств защиты растений, бактериальных удобрений, кормовых препаратов, витаминов, лимонной кислоты, технического микробного жира.

Завершают курс лекций раздел, посвященный перспективным процессам биосинтеза полисахаридов и нуклеозидов, и раздел по технике безопасности в микробиологических производствах.

I. БИОЛОГИЧЕСКИЕ АГЕНТЫ

Важнейшими компонентами биотехнологических процессов, определяющими получение целевого продукта, являются биологические агенты. Номенклатура используемых в биотехнологической практике биологических агентов разнообразна и неуклонно расширяется. Современные биотехнологические производства базируются на использовании следующих групп биологических агентов:

- клеток микроорганизмов;

- растительные и животные тканевых клеток, клеток тканей

- человека;

- компонентов клеток (протопластов, мембран, митохондрий,

- хлоропластов и др.);

- рекомбинантов, полученных методами генетической инженерии;

- внеклеточных продуктов (ферментов, коферментов);

- вирусов.

Прим. редактора. Определение "биологическим агентам" для целей биотехнологии в различных источника дается разное:

Часто встречается такое определение (близкое к предыдущему): Биологические агенты - это микроорганизмы, растительные или животные клетки, клеточные компоненты (мембраны клеток, рибосомы, митохондрии, хлоропласты), а также биологические макромолекулы (ДНК, РНК, белки - чаще всего ферменты). Биотехнология использует также вирусную ДНК или РНК для переноса чужеродных генов в клетки.

Если же следовать пункту 3.2.2. "биологические агенты" из ГОСТа Р 57095-2016, то получим, что биологические агенты - это объекты биотехнологических исследований, включающие клетки микроорганизмов, животных, растений; вирусы; компоненты клеток, внеклеточные продукты; иммобилизованные клетки микроорганизмов, животных, растений, их компоненты и внеклеточные продукты.

А вот согласно "Введению в биотехнологию" (Учеб. пособие. – СПб.: НИУ ИТМО; ИХиБТ, 2013. 95с.) - Биологическими объектами (агентами) биотехнологии являются различные представители живой природы, которые делятся на три надцарства: акариоты (безъядерные), прокариоты (предъядерные) и эукариоты (ядерные) и 5 царств: вирусы, бактерии, в том числе микроскопические водоросли, грибы, а также растения и животные, в их числе и простейшие.

В производственной практике наиболее широко используется традиционный биологический агент – микробная клетка. Выявляются все новые виды микроорганизмов, которые могут быть использованы в биотехнологии как продуценты полезных веществ. В связи с этим важное значение приобретают специализированные банки биологических агентов, коллекции генетически охарактеризованных микроорганизмов, криобанки клеток тканей животных и растений. Наиболее крупные коллекции промышленных микроорганизмов созданы в США: Coli-центр, Bacillus-центр, грибной центр и др. Основная задача коллекции – сохранение жизнеспособности и генетических свойств штаммов. Коллекции культур играют также важную роль в процедуре правовой защиты новых патентуемых штаммов.

С ростом номенклатуры биопродуктов сформировались современные тенденции в использовании микробных клеток, которые связаны с применением термофильных микроорганизмов, анаэробных культур, смешанных культур микроорганизмов и их ассоциаций, иммобилизованных клеток микроорганизмов.

Термофильные микроорганизмы отличаются высокой конкурентоспособностью, при их культивировании предъявляются менее жесткие требования к уровню стерильности и снижаются затраты на охлаждение ферментационной среды, возможна самопроизвольная дистилляция целевого метаболита (например, при спиртовом брожении). Возрождается интерес к использованию анаэробных микроорганизмов, которые часто также являются термофилами. Анаэробные процессы привлекают внимание исследователей малыми энергетическими затратами на процесс (нет необходимости в аэрации и интенсивном перемешивании питательной среды), а также возможностью получения в качестве побочного продукта энергоносителя – биогаза или водорода. В связи с этим анаэробные процессы можно относить не только к энергосберегающим, но и к энергопродуцирующим.

Расширяется применение смешанных культур микроорганизмов и их ассоциаций. В природе микроорганизмы существуют в виде сообществ различных популяций, тесно связанных между собой. Ассоциации культур в сравнении с монокультурами имеют ряд преимуществ:

- способность ассимилировать сложные субстраты, малодоступные для монокультур;

- более высокая продуктивность;

- повышенная устойчивость к токсичным веществам и изменяющимся факторам окружающей среды.

Основная область применения смешанных культур – биодеградация сложных по составу или обладающих токсичностью субстратов. В частности, ассоциации микроорганизмов перспективны в процессах биоконверсии целлюлозосодержащих субстратов.

Практически все биологические агенты могут быть использованы в биотехнологических процессах в иммобилизованной форме. В природных условиях закрепление микробных клеток на различного вида носителях является естественным и распространенным процессом.

В биотехнологических производствах применяют следующие виды иммобилизации микробных клеток и ферментов:

- включение в гели, капсулы;

- адсорбция на поверхности твердых носителей;

- ковалентное связывание с носителем;

- сшивка бифункциональными реагентами без использования носителя;

- «самоагрегация» интактных клеток при создании определенных условий с образованием хлопьев и гранул.

Создание и использование биосистем с иммобилизованными биологическими агентами – одно из современных направлений развития биотехнологической отрасли, что обусловлено существенными преимуществами иммобилизованных клеток и ферментов перед свободными:

- удержание биоагентов в объеме реактора;

- возможность создания высокой регулируемой концентрации биоагента в реакторе;

- возможность организации непрерывного процесса с многократным использованием агента и высокой скоростью протока среды;

- удешевление процесса выделения целевого продукта из культуральной среды, не содержащей клеточной массы;

- более высокая активность (продуктивность) и стабильность биоагента в иммобилизованном состоянии;

- повышение устойчивости иммобилизованных биоагентов к неблагоприятным факторам среды;

- возможность промышленного использования дорогостоящих биоагентов (например, ферментов);

- использование иммобилизованных биоагентов в создании биологических микроустройств (ферментных электродов, биологических датчиков, запоминающих устройств и т. д.).

Набор биологических агентов непрерывно пополняется новыми, нетрадиционными объектами, появляются нестандартные биотехнологические процессы.

Особое внимание в настоящее время уделяется созданию не существующих в природе биологических агентов методами генетической инженерии. Сформировалось направление конструирования искусственных клеток.

Разрабатываются подходы к созданию искусственных ферментов и аналогов ферментов, обладающих повышенной стабильностью и активностью.

К нетрадиционным биологическим агентам на данном этапе развития биотехнологии относятся растительные и животные тканевые клетки, а также клетки тканей человека.

Биотехнология клеток растений – это молодая отрасль. Культуры растительных клеток могут быть использованы:

- в биосинтетических и биотрансформирующих реакциях;

- для изучения метаболизма растений, а также системы «растение – паразит» (вирусы, грибы, насекомые и т. д.);

- при микроразмножении и получении новых форм растений в агротехнике.

Растительные клетки можно культивировать как на твердой среде, так и глубинным способом. При крупномасштабном культивировании суспензии клеток растений следует учитывать, что эти клетки чрезвычайно чувствительны к эффекту среза и быстро лизируются при интенсивном механическом перемешивании среды (большинство клеток погибает уже к 20–30-му часу культивирования). Клетки растений имеют также тенденцию агрегироваться, что затрудняет контроль параметров процесса и нарушает массообмен.

Получение культуры клеток растений начинают с отбора в асептических условиях кусочка ткани растения. Используют различные ткани любого органа растения (чаще ствол или листья). Ткань помещают в среду, содержащую питательные вещества и факторы роста. Рост происходит в виде каллуса, который в дальнейшем культивируют на твердой среде или используют для получения суспензии клеток. Каллус представляет собой дезорганизованную массу недифференцированных клеток, способных к росту и образованию метаболитов. Ткань каллуса гетерогенна по морфологии и биохимическим свойствам. Для получения суспензионной культуры небольшое количество каллусной ткани помещают в жидкую среду и культивируют на качалке в течение 2–3-х недель. Суспензионная культура более гомогенна и растет быстрее. Часть клеток образует агрегаты различных размеров. Предпочитают в дальнейшем использовать суспензию из отдельных клеток. Время генерации клеток растений составляет в среднем 30–70 ч.

Культуры клеток растений могут быть использованы для биосинтеза вторичных метаболитов (аминокислот, витаминов, гормонов, красителей, липидов, нуклеиновых кислот, полисахаридоы, стероидов, ферментов, терпенов, регуляторов роста и т. д.), а также для биотрансформации химических соединений. Однако экономически выгодных биотрансформационных процессов мало. Культивирование клеток осуществляют в условиях асептики. Для получения метаболитов можно использовать иммобилизованные клетки растений. Важнейшим их преимуществом является повышенная устойчивость к механическим повреждениям.

В настоящее время основными недостатками использования культур тканей растения для получения метаболитов являются:

- высокий уровень инфицирования ферментационной среды;

- низкая скорость роста (время генерации клеток примерно в 100 раз больше, чем у микроорганизмов);

- низкий выход продуктов при большой продолжительности процесса.

В настоящее время культуры клеток растений рассматриваются как биологические агенты для получения дорогостоящих, требующихся в небольшом количестве соединений.

Особый интерес представляет способность культур растений к тотипотенции, т. е. регенерации целого растения из отдельной клетки (в любой клетке растения заложена информация, необходимая для дифференцирования клеток при делении). Это явление используется в агротехнике. Микроразмножение растений имеет следующие преимущества:

- возможность получения растений, не содержащих возбудителей болезней;

- возможность быстрого размножения (в течение круглого года) медленно растущих растений или новых видов растений;

- однородность рассадочного материала;

- возможность длительного хранения генетического материала и обмена им;

- возможность создания новых генотипов растений.

Новые формы растений создают с использованием приемов клеточной инженерии: гибриды получают с помощью парасексуальной гибридизации путем слияния протопластов. Этот метод отличается тем, что в качестве родительских используются не половые клетки (гаметы), а соматические клетки растения. В большинстве случаев применяют протопласты листа либо протопласты из каллусных тканей. Из гибридных клеток, полученных таким путем, регенерируют целые растения – гибриды.

Традиционный селекционный процесс (основанный на применении полового скрещивания как средства генетического обмена) отличается длительностью (несколько лет), и скрещивание возможно между филогенетически близкими растениями.

Путем слияния протопластов успешно осуществляют гибридизацию при межвидовых, межродовых и даже межсемейственных скрещиваниях. В настоящее время при селекционных центрах создаются лаборатории клеточной инженерии, в которых отрабатывается техника парасексуальной гибридизации.

В промышленных условиях культура клеток растений в виде каллусной ткани применялась при производстве спиртового экстракта биоженьшеня.

Культуры клеток тканей животных и человека используются в следующих основных направлениях:

- производстве вирусных вакцин, изучении действия вирусов и влияния различных факторов на вирусную инфекцию;

- получении физиологически активных веществ, например интерферонов;

- трансплантации тканей человека (пересадка клеток поджелудочной железы для больных сахарным диабетом);

- производстве моноклональных антител;

- получении препаратов стволовых клеток для терапевтических целей.

Крупномасштабное культивирование клеток животных и человека осложнено тем, что клетки вне организма растут плохо. Для культивирования клеток используются естественные среды (сыворотка, сгустки плазмы, тканевые экстракты). Созданные синтетические среды (среда Маккоя, среда Игла и др.) имеют сложный состав (более 50 компонентов). Большинство клеток растут на поверхности субстрата в виде монослоя (поверхностно-зависимые клетки). Суспензионный метод культивирования свободных клеток в реакторе требует специальной аппаратуры: конструкция должна обеспечивать интенсивное перемешивание среды без разрушения клеток. В связи с этим разрабатываются суспензионные методы выращивания клеток на носителях. Проблема создания крупномасштабных систем для культивирования клеток животных и человека не решена.

Основой современной промышленной биотехнологии является микробиологический синтез, в котором используются различные группы микроорганизмов для получения широкого ассортимента продуктов (рисунок).

Важнейшими преимуществами микробиологического синтеза являются использование дешевого сырья, часто в виде промышленных отходов, возможность синтеза сложных органических соединений в одну стадию в мягких условиях (низкая температура, невысокое давление).

Эффективность микробиологического синтеза определяется прежде всего возможностями микроорганизмов – продуцентов целевых продуктов. К промышленным продуцентам предъявляются определенные требования, в числе которых:

- высокая скорость роста;

- непатогенность штаммов, нетоксичность биомассы;

- термотолерантность;

- высокий выход биомассы (или метаболита) от субстрата;

- фагоустойчивость;

- легкость выделения клеток из культуральной жидкости;

- конкурентоспособность, устойчивость в процессе непрерывного культивирования;

- возможность культивирования в нестерильных условиях;

- минимальное накопление второстепенных продуктов метаболизма в культуральной жидкости.

II. СЫРЬЕ И ПИТАТЕЛЬНЫЕ СРЕДЫ В МИКРОБИОЛОГИЧЕСКИХ ПРОИЗВОДСТВАХ

Важнейшим фактором, влияющим на рост микроорганизмов и биосинтез ими различных биологически активных веществ, является состав питательной среды, а также условия ее приготовления и стерилизации. Производственная питательная среда должна быть полноценной, т. е. содержать обоснованный и сбалансированный набор компонентов, необходимых для построения клеточной массы и синтеза целевого продукта. В питательной среде должны присутствовать все элементы, из которых формируется клетка. Состав среды для каждого вида используемого в производстве микроорганизма индивидуален. Универсальной среды не существует.

В технологии микробного синтеза используют разнообразные среды (рис. 2.1).

Натуральные среды – это комплексные среды неизвестного или неопределенного состава, полученные на основе природных веществ растительного или животного происхождения (молоко, пшеничные отруби, кукурузный экстракт, зерновое сусло, молочная сыворотка и др.). Комплексные натуральные среды используют, в частности, в производстве этанола, ферментных препаратов. Особенность натуральных сред состоит в том, что они сложны и непостоянны по со- ставу, это часто делает их малопригодными для крупнотоннажного производства.

Синтетические среды включают комплекс органических и неорганических химических соединений известной природы, взятых в определенных количествах. Преимущество синтетических сред – постоянство состава и воспроизводимость, отсутствие балластных веществ, затрудняющих получение высокоочищенного целевого продукта. Однако для обеспечения полноценности таких сред необходимо, как правило, вносить микродобавки – факторы роста.

Полусинтетические среды, кроме органических и неорганических веществ известного состава, содержат в определенном количестве компоненты природного происхождения (мелассу, пшеничную муку, кукурузный экстракт и др.). К полусинтетическим средам относят кондиционированные гидролизаты растительных материалов.

Рассмотренное разделение питательных сред условно. Многие специалисты-биотехнологи считают целесообразным строгое разделение сред на синтетические и натуральные, в состав которых входят какие-либо природные продукты или отходы производств.

Основными компонентами питательных сред являются источники углерода, азота, фосфора, микроэлементов, факторов роста. В наибольшем количестве в средах присутствует углеродсодержащий компонент. В производственной практике в качестве источника углерода чаще всего используют углеводы (прежде всего сахарозу, крахмал), а также органические кислоты (уксусная кислота), спирты (этанол, метанол), н-парафины (фракция С11–С18). В асептических производствах (аминокислот, антибиотиков) распространенным компонентом питательных сред является отход свеклосахарного производства – меласса, которая представляет собой сиропообразную жидкость темнокоричневого цвета, содержащую 70–85% сухих веществ (плотность – 1300 кг/м3), в том числе 45–50% сахарозы, 50–120 мг/т витамина В7. В мелассе содержатся аминокислоты, органические кислоты, макро- и микроэлементы. Ресурс мелассы в Республике Беларусь составляет около 1 млн. т в год.

Состав мелассы непостоянен. Качество ее зависит от ряда факторов: климатических условий вегетации свеклы, времени уборки и условий хранения корнеплодов, технологии производства сахара, условий хранения мелассы и др. При длительном хранении мелассы ее качество ухудшается: развиваются микроорганизмы, расщепляются углеводные и белковые компоненты, протекают сахароаминные реакции, повышается температура в хранилище (до 70–90°С), возрастает кислотность, в объеме мелассы скапливаются выделяющиеся газы (СО2, Н2, NН3 и др.), возникает угроза газового выхлопа. Необходимо соблюдать определенные правила при хранении мелассы:

- хранилища перед заполнением тщательно дезинфицируются;

- при сливе мелассы из цистерны допускается минимально необходимый разогрев с последующим охлаждением массы в хранилище;

- осуществляется контроль за температурой мелассы в хранилище;

- предусматривается механическая или пневматическая гомогенизация мелассы при хранении;

- не допускается длительное хранение инфицированной и кислой мелассы с содержанием сухих веществ менее 74%.

При культивировании ауксотрофных мутантных штаммов, дефицитных по аминокислотам, необходимым компонентом питательной среды является кукурузный экстракт – сиропообразная жидкость коричневого цвета (плотность – 1200 кг/м3). Получают в крахмало-паточном производстве в результате гидротермической обработки кукурузного зерна при 50°С в течение 40–50 ч. Полученные замочные воды упаривают до содержания сухих веществ 40–50%. Кукурузный экстракт стабилен при хранении, широко применяется в микробиологическом синтезе. Он является источником азотистых веществ (40–50% от СВ), причем более половины из них представлены аминокислотами. Содержит также белки, витамины (биотин), углеводы, макро- и микроэлементы. Основный недостаток – нестабильность состава.

Аналогом кукурузного экстракта может выступать дрожжевой экстракт, а также гидролизат кормовых или пищевых дрожжей.

В составе питательных сред в качестве источника углеводов часто используется кукурузная мука, содержащая 65–75% крахмала, до 10% других углеводов (клетчатка, пентозаны), 10–12% белка, до 4% жира, 0,8–1% минеральных веществ. Соевая мука входит в состав питательных сред как источник азотистых веществ – белков (до 30% от СВ).

Пшеничные отруби – отход мукомольного производства – являются полноценным сырьем и могут входить в состав питательной среды единственным компонентом. Широко используются в питательных средах для производства ферментных препаратов, а также как наполнитель в различных биопрепаратах кормового назначения. Основными компонентами пшеничных отрубей являются крахмал (16–20%), клетчатка (12–15%), белок (10–12%).

Наряду с рассмотренными компонентами в состав питательных сред входят минеральные соли, содержащие азот, фосфор, калий, магний и другие элементы. Из минеральных азотсодержащих веществ наиболее часто применяют водный аммиак, мочевину и аммонийные соли серной, соляной или азотной кислот. Для биосинтеза многих соединений оказался наиболее пригодным (NH4)2SO4. В результате использования азота микроорганизмами в ферментационной среде накапливаются неассимилируемые анионы кислот, возрастает кислотность среды (по этой причине такие соли называют «физиологически кислыми»). Во избежание закисления в состав исходной среды добавляют мел в количестве около 1% или корректируют рН среды щелочью в процессе ферментации.

Источником фосфора в питательных средах являются диаммонийфосфат (полностью ассимилируемая соль), а также одно- и двухзамещенные фосфорнокислые соли калия.

Микроэлементы вводят в питательную среду в виде соответствующих солей – сульфатов, реже в виде хлоридов (хлор-ион обладает более высоким коррозионным действием на материал оборудования).

В аэробных ферментационных процессах культуральная жидкость вспенивается в результате интенсивной аэрации. В связи с этим в составе среды предусматривается присутствие пеногасящего вещества (растительные масла, животный жир, синтетические полиэфиры (пропинол Б-400) и др.). Однако в процессе стерилизации питательной среды пеногаситель, обволакивая микробные клетки, повышает их устойчивость к температуре. По современным требованиям пеногаситель дозируют непосредственно в ферментатор по сигналу датчика уровня пены в аппарате.

Потребность микроорганизмов в тех или иных соединениях определяется их физиологическими особенностями. В самом первом приближении потребность микроорганизмов в питательных веществах можно определить по химическому составу биомассы микробной клетки, однако в этом случае не учитывается количество и состав метаболитов, удаленных клеткой во внешнюю среду, а также то обстоятельство, что химический состав клетки зависит от состава среды обитания и варьируется в значительных пределах.

Формирование состава питательных сред осуществляют по следующей схеме (рис. 2.2).

|

Удовлетворение

питательных

потребностей

микроорганизмов

|

→

|

Выбор сырьевых

источников

и компонентов

|

→

|

Оптимизация

состава

питательных сред

|

Рис. 2.2. Формирование состава питательных сред

В производстве продуктов микробного синтеза в качестве питательных сред используют жидкие отходы промышленных производств, например, молочную сыворотку, послеспиртовую барду, сульфитный щелок (отход производства целлюлозы сульфитным методом). Перспективно использование гидролизатов растительных материалов, являющихся возобновляемым сырьем.

III. ПОЛУЧЕНИЕ СТЕРИЛЬНОГО ВОЗДУХА

В аэробных ферментационных процессах воздух не только обеспечивает потребность культивируемых микроорганизмов в кислороде, но и отводит газообразные продукты метаболизма и тепло, выделяемое микроорганизмами в процессе жизнедеятельности, а также осуществляет гомогенизацию питательной среды и микробной суспензии. Кроме того, стерильный сжатый воздух используется как транспортирующий агент при передаче питательных сред и микробных суспензий из одной емкости в другую.

В асептических производствах очистке от микроорганизмов подлежит не только воздух, подаваемый в ферментатор, но и отработанный воздух, удаляемый из ферментационной системы.

В 1 м3 атмосферного воздуха содержится в среднем 0,2−1,0 мг/м3 мелкодисперсных частиц органического и неорганического происхождения, в том числе 1000−10 000 клеток и спор микроорганизмов. Содержание микроорганизмов в воздухе зависит от времени года, погодных условий, высоты и ряда других факторов. В зимнее время и с увеличением высоты микробная загрязненность воздуха убывает.

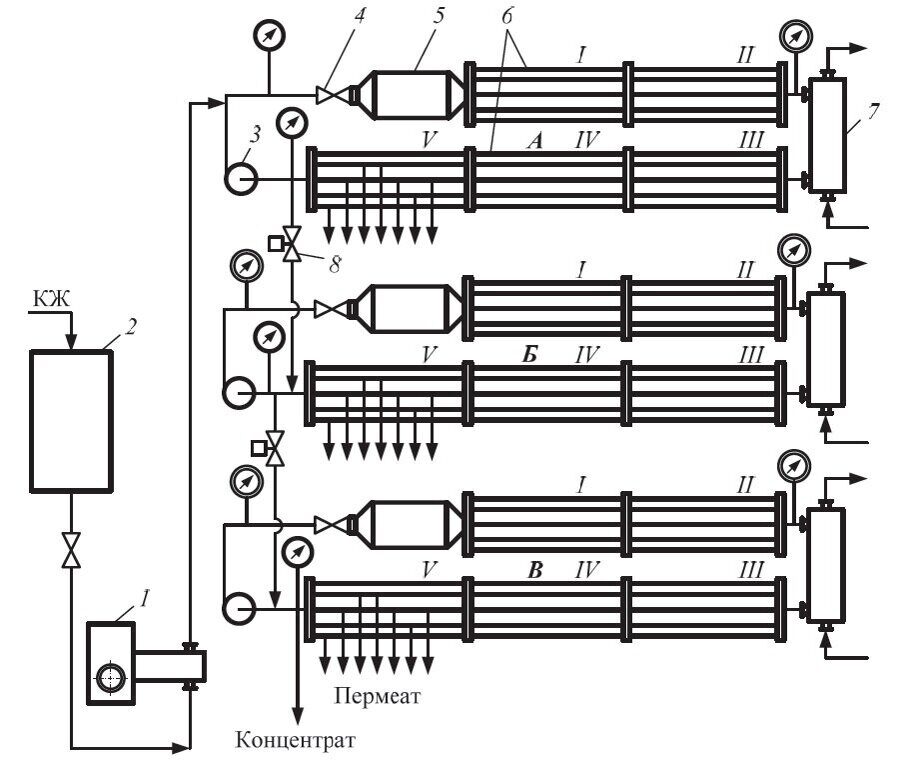

Подаваемый в ферментатор воздух должен быть полностью очищен от частиц и микроорганизмов размером до 1 мкм. Большинство известных методов очистки и стерилизации газов («мокрая» очистка, электрофильтры, термообработка и др.) не могут гарантировать высокую степень очистки воздуха. В зарубежной и отечественной практике получил распространение метод фильтрации воздуха через волокнистые (синтетические ткани, стекловолокно, картон), пористые (поливиниловый спирт, фторопласт) и зернистые (металлокерамика) материалы. Фильтрующий материал должен отвечать следующим требованиям: гидрофобность, устойчивость к температуре при стерилизации, высокая эффективность очистки воздуха, относительно небольшое гидравлическое сопротивление и невысокая стоимость. Наиболее распространенные фильтрующие материалы представлены в табл. 3.1. Технология получения стерильного воздуха (рис. 3.1) включает трехступенчатую фильтрационную очистку с отделением сконденсированных в охлажденном сжатом воздухе паров влаги.

Атмосферный воздух забирается на высоте 6−20 м и для защиты нагнетателя от преждевременного износа очищается от крупных частиц пыли в фильтре предварительной очистки. Сжимаемый нагнетателем воздух (давление 0,2−0,3 МПа) разогревается до 100−180°С.

Таблица 3.1. Свойства фильтрующих материалов

|

Материал

|

Диаметр волокон

или пор, мкм

|

Масса

1 м3, кг

|

Термо-

стойкость, °С

|

Гидравлическое

сопротивление, Па

|

Эффективность

по масляному

туману, %

|

|

Стекловолокно

|

2,5–3,0

|

0,40

|

400

|

8

|

98,56

|

|

Базальтовое супертонкое волокно

|

1

|

0,56

|

600

|

100

|

99,92

|

|

Картон базальтовый

|

1

|

0,30

|

150

|

61

|

99,93

|

|

Картон целлюлозный

|

20

|

0,36

|

150

|

59

|

94,10

|

|

Фторопласт

|

25

|

3,60

|

260

|

200

|

99,97

|

|

Полиэтилен

|

50

|

2,25

|

80

|

58

|

94,80

|

|

Поливиниловый спирт (фильтр «Эко», Япония)

|

25

|

1,07

|

150

|

139

|

99,00

|

Часть горячего воздуха охлаждается в воздушном (или водяном) теплообменнике до 30−35°С, в результате чего конденсируются содержащиеся в воздухе водяные пары. Конденсат удаляется из системы, и общее содержание влаги в воздухе уменьшается на 50−70%. Ресивер сглаживает колебания расхода воздуха. В головном фильтре воздух очищается от микробных клеток не менее чем на 98% (число клеток не должно превышать 10 на 1 м3 очищенного в фильтре воздуха). Окончательная стерилизующая очистка воздуха осуществляется в индивидуальных фильтрах тонкой очистки (ФТО), которыми оснащен каждый ферментатор.

Фильтры каждой ступени очистки воздуха имеют различное устройство. На стадии предварительной очистки используют кассетные сухие (или промасленные) фильтры. Единичный фильтр имеет прямоугольный корпус с площадью рабочего сечения 0,22 м2, в котором закреплены 10−15 слоев гофрированной стальной сетки (фильтр Рекке). Пропускная способность фильтра – 1540 м3/ч. Из единичных фильтров можно собрать фильтрующие панели любой производительности по очищаемому воздуху. Пылеемкость и производительность фильтров увеличиваются, если стальные сетки покрывают масляной пленкой. Но регенерация масляных фильтров требует значительных затрат ручного труда. Мельчайшие капельки масла уносятся воздухом в виде тумана, воздух приобретает запах, что часто недопустимо в микробиологических производствах.

Рис. 3.1. Технологическая схема очистки и стерилизации воздуха: 1 – воздухозаборник; 2 – фильтр предварительной очистки; 3 – нагнетатель воздуха; 4 – воздушный холодильник; 5 – влагоотделитель; 6 – ресивер; 7 – подогреватель; 8 – головной фильтр; 9 – индивидуальный фильтр

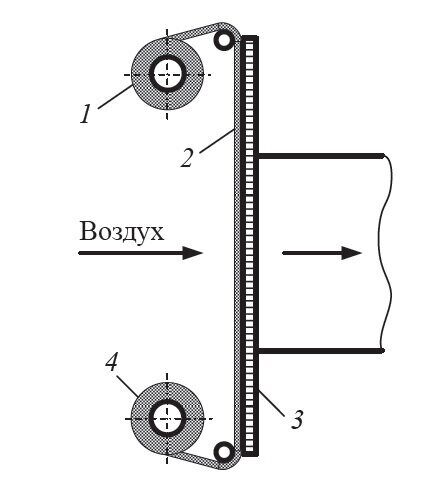

На заводах большой мощности отдают предпочтение рулонным автоматическим фильтрам (рис. 3.2) производительностью 20−120 тыс. м3/ч, в которых фильтрующий материал в виде упругого слоя из стекловолокна поступает непрерывно с малой скоростью (или периодически через определенные паузы в автоматическом режиме) с одной катушки, а загрязненный наматывается в таком же режиме на другую. Один рулон может быть рассчитан на работу в течение года.

Рис. 3.2. Рулонный фильтр: 1 – чистый рулон; 2 – фильтрующий слой; 3 – опорная решетка; 4 – рулон отработанного фильтрующего материала

Головной фильтр (рис. 3.3) представляет собой вертикальную цилиндрическую емкость со съемной крышкой и установленными внутри опорной (нижней) и прижимной (верхней) решетками, между которыми помещается волокнистый фильтрующий материал − стекловолокно или базальтовое волокно (или слои из этих волокон). Базальтовое волокно получают из магматической горной породы, оно отличается более высокой термостойкостью, большей механической прочностью и меньшим раздражающим действием на кожу человека. Производительность типовых головных фильтров по воздуху 110, 380 и 550 м3/мин.

При набивке фильтра используют средства индивидуальной защиты, а фильтрующий материал смачивают водой, чтобы уменьшить пыление. После набивки фильтр стерилизуют острым паром при температуре 125−135°С в течение 1,5−2,0 ч, а затем подсушивают горячим очищенным воздухом в течение 3 ч. В процессе эксплуатации головные фильтры стерилизуют не реже 1 раза в месяц, а перенабивку фильтров производят не реже 1 раза в год (фильтрующий материал не регенерируется). При проектировании обязательно предусматривают резервный головной фильтр.

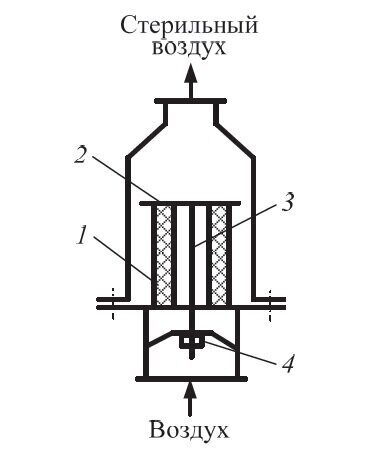

Рис. 3.3. Головной фильтр: 1 – опорная решетка; 2 – фильтрующий материал; 3 – прижимная решетка; 4 – паровая рубашка

Фильтры тонкой очистки (рис. 3.4) устанавливают к каждому ферментатору. Они обеспечивают стерильность воздуха. В последние годы получили распространение ФТО со сменными фильтрующими элементами, изготовленными из фторопласта, базальтового картона, многослойной термостойкой ткани.

Рис. 3.4. Фильтр тонкой очистки: 1 – фильтрующий элемент; 2 – прижимная пластина; 3 – шток; 4 – гайка

Перспективно использование фильтрующих патронов из металлокерамики, прессованного металлического порошка (нержавеющая сталь, титан). Конструкция фильтров позволяет быстро заменить фильтрующий элемент, имеющий небольшие размеры (диаметр 200–400 мм, высота 400−800 мм). ФТО стерилизуется острым паром одновременно со стерилизацией ферментатора перед каждой загрузкой аппарата. Типовой ряд фильтров − ФТО-60, ФТО-100, ФТО-500, ФТО-750, ФТО-1000, ФТО-2000, где цифры указывают производительность по воздуху (м3/ч). Температура воздуха на выходе из ФТО должна составлять 40−60°С. При необходимости очищаемый воздух подогревается в теплообменнике (см. рис. 3.1). Повышенная температура воздуха в совокупности с операцией частичного удаления из сжатого воздуха водяных паров должна исключить конденсацию влаги в головных и индивидуальных фильтрах, так как при увлажнении фильтрующего материала резко снижается эффективность очистки воздуха.

Удаляемый из ферментатора воздух имеет влажность около 100% и содержит капельную влагу в количестве 40−60 г/м3, содержащую живые клетки микроорганизмов – продуцентов биологически активных веществ. Современные требования охраны труда и окружающей среды предписывают очистку отработанного воздуха от микробных клеток перед выбросом в атмосферу.

Отделение от воздуха капельной влаги приводит к удалению с жидкостью до 90% микробных клеток. В связи с этим на практике для очистки отработанного воздуха применяют систему «циклон + фильтр сетчатый». Циклон выполняет функции каплеотделителя, а фильтр, представляющий собой многослойный тканевый патрон из тонких стальных нитей, обеспечивает доочистку воздуха.

При очистке отработанного воздуха, имеющего высокую влажность, хорошо зарекомендовали себя металлокерамические фильтры, которые применяются в виде парного автоматизированного комплекса: один фильтр рабочий, другой – регенерируется продувкой паром. Переключение фильтров осуществляется в автоматическом режиме при увеличении гидравлического сопротивления фильтра до определенной (заданной) величины. Каждый ферментатор оборудуется авто- номной системой очистки отработанного воздуха, что исключает передачу инфекции по коммуникациям из одного ферментатора в другой.

IV. ПРОМЫШЛЕННЫЕ СПОСОБЫ КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ

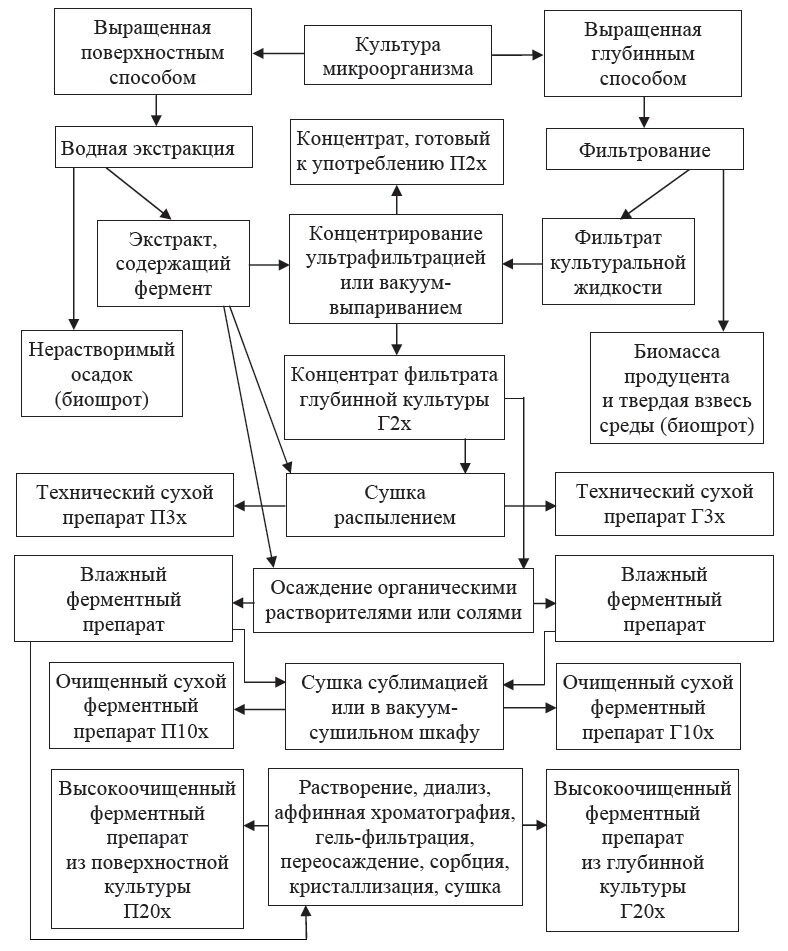

Производственное культивирование микроорганизмов – основная стадия технологического процесса, во многом определяющая техникоэкономические показатели производства биопрепаратов. В биотехнологической практике находят применение различные методы культивирования микроорганизмов (рис. 4.1), в основе которых лежит глубинное или поверхностное культивирование.

Рис. 4.1. Классификация способов и процессов культивирования микроорганизмов

Поверхностный способ культивирования применим только для аэробных микроорганизмов, которых выращивают на поверхности жидкой или твердой (плотной или сыпучей) среды. В промышленных условиях поверхностное культивирование микроорганизмов находит ограниченное применение (например, выращивание мицелиальных грибов в производстве ферментных препаратов, органических кислот (лимонная, итаконовая)) по ряду причин: низкий уровень механизации и автоматизации технологического процесса (большие затраты ручного труда); невысокая производительность ферментационного оборудования – растильных камер, занимающих большие производственные площади; не исключается контакт работающих с поверхностной культурой (мицелиальные грибы и их конидии), что недопустимо по санитарно-гигиеническим требованиям; низкая степень использования компонентов питательной среды.

Простейшие растильные камеры (рис. 4.2) имеют стационарные горизонтальные стеллажи или подвижные этажерки, на которых ярусами располагаются прямоугольные открытые кюветы с высотой бортика 30–150 мм, заполненные жидкой или сыпучей (пшеничные отруби) средой. Камеры аэрируются стерильным, кондиционированным по температуре и влажности воздухом, расход которого рассчитывается на отвод выделяющегося биологического тепла.

Рис. 4.2. Схема растильной камеры: 1 – прозрачная стенка камеры; 2 – стеллажи с кюветами; 3 – шибер; 4 – фильтр; 5 – кондиционер

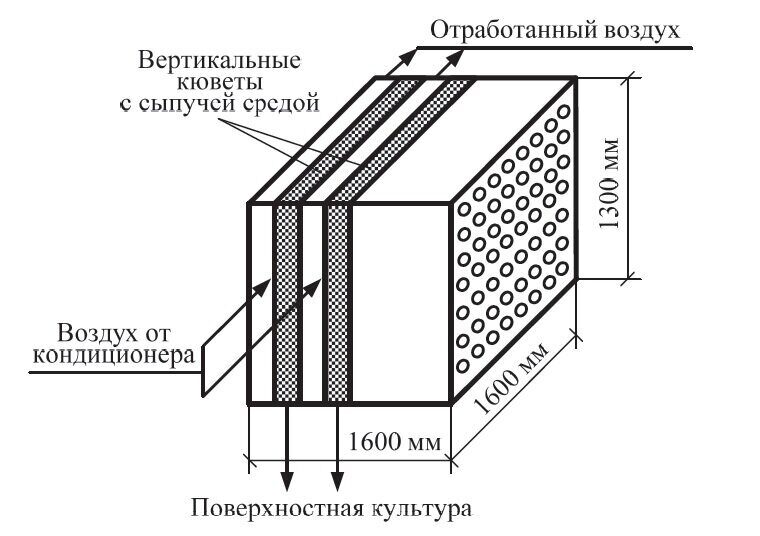

Более совершенны механизированные установки (рис. 4.3), в которых в закрытой камере располагаются растильные блоки размером 1600×1600×1300 мм с вертикальными перфорированными перегородками, образующими 23 вертикальные кюветы шириной 55–70 мм (рис. 4.4). Просветы между кюветами выполняют роль воздушных каналов. Снизу и сверху кюветы имеют открывающиеся крышки. Кюветы блока одновременно загружаются сыпучей средой на вибрационном столе и по замкнутому рельсовому пути передаются в растильную камеру. Разгрузка кювет также производится на вибрационном столе, после чего блок моют и стерилизуют паром, и рабочий цикл повторяется. Вместимость каждого блока – 500 кг по сухим отрубям. Преимущества установки заключаются в механизации процесса выращивания культуры, в возможности локализации и ликвидации очага инфекции, возникшей в процессе культивирования.

Рис. 4.3. Механизированная установка с вертикальными кюветами: 1 – стерилизатор питательной среды; 2 – вибрационный загрузочный стол; 3 – перегородка, отделяющая стерилизационное отделение от растильного с герметичными дверями; 4 – рельсовый путь; 5 – воздуховоды для отработанного воздуха; 6 – воздуховоды от кондиционеров, подающих воздух в растильные блоки; 7 – подвижные растильные блоки; 8 – растильная камера; 9 – поворотный круг; 10 – разгрузочный вибрационный стол; 11 – приемный бункер для культуры; 12 – камера мойки и стерилизации растильных блоков

Рис. 4.4. Растильный блок

Современным требованиям в наибольшей степени отвечают вертикальные колонные аппараты с горизонтальными жалюзийными тарелками, на которых располагается слой сыпучей среды толщиной до 300 мм (рис. 4.5). Аппарат имеет 8–10 тарелок. Инокулированная сыпучая среда подается на верхнюю тарелку. После выдержки при непрерывном механическом разрыхлении среды на тарелке в течение суток горизонтальные жалюзи переводятся в вертикальное положение и культура пересыпается на нижележащую тарелку. Процесс повторяется до выхода культуры из аппарата. Противотоком в колонну подается стерильный воздух. Аппарат работает в непрерывном режиме.

Рис. 4.5. Аппарат для поверхностного культивирования грибов в слое сыпучей среды: 1 – жалюзийная тарелка; 2 – гребок; 3 – охлаждающие змеевики; 4 – водяная рубашка

При глубинном (суспензионном) культивировании микробные клетки растут во всем объеме жидкой питательной среды, в которой они суспендированы и находятся во взвешенном состоянии. Глубинный метод пригоден для выращивания как аэробных, так и анаэробных микроорганизмов. Подавляющее большинство производственных продуцентов – аэробные культуры, требующие интенсивной принудительной аэрации среды. Глубинный способ культивирования имеет ряд очевидных преимуществ перед поверхностным:

- позволяет исключить тяжелый непроизводительный ручной труд и значительно сократить производственные площади;

- обеспечивает высокий уровень стерильности процесса;

- улучшает гигиену труда;

- упрощает автоматизацию производства;

- дает возможность осуществлять непрерывный процесс ферментации;

- обеспечивает более полное использование питательных веществ среды.

Глубинный метод культивирования микроорганизмов требует более высокого уровня культуры производства, однако указанные выше достоинства метода обусловили его широкое распространение. В производственной практике глубинное культивирование микроорганизмов осуществляют в периодическом или непрерывном режиме.

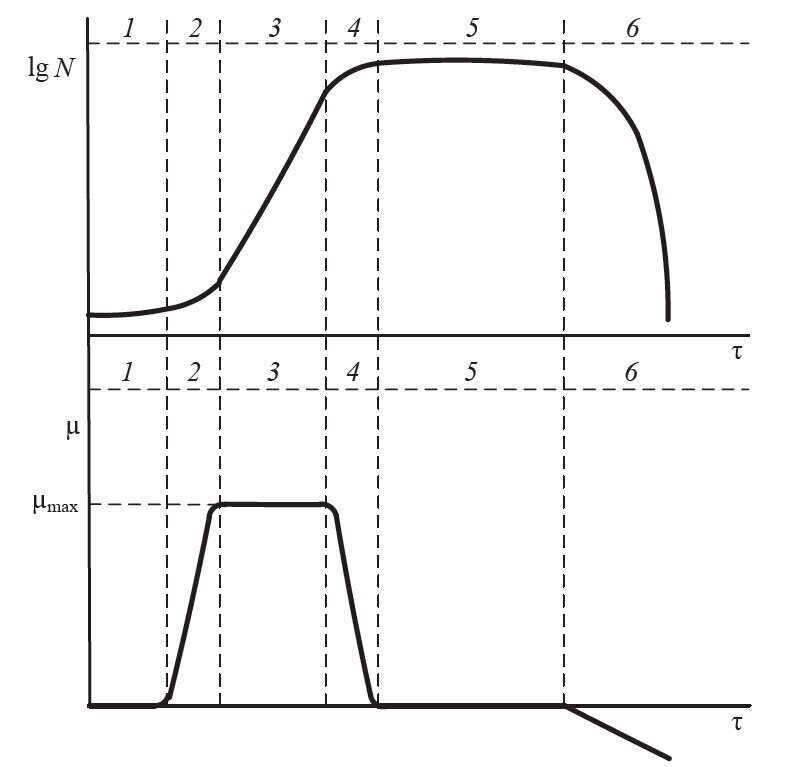

Принцип периодического метода культивирования состоит в том, что в аппарат в процессе культивирования не вносятся дополнительные питательные компоненты и из него не выводится среда с биомассой и продуктами метаболизма. В этом случае рост популяции протекает по S-образной кривой, на которой различают шесть стадий (фаз) роста (рис. 4.6).

Развитие культуры начинается с лаг-фазы. В этот период плотность популяции не возрастает (в некоторых случаях наблюдается снижение концентрации). Клетки посевного материала переходят из состояния голодания в состояние, соответствующее способности к размножению. Размер клеток увеличивается, активно протекают биохимические процессы, связанные с подготовкой к размножению. Длительность лаг-фазы зависит от:

- доброкачественности питательной среды;

- свойств и физиологической активности культуры;

- количества посевного материала и других факторов.

Фаза ускорения роста характеризуется началом деления клеток и увеличением удельной скорости роста популяции до максимальной. Обычно эта фаза непродолжительна.

Лог-фаза – фаза наиболее активного роста клеток. Удельная скорость роста является максимальной и в большинстве случаев постоянной. Логарифм числа клеток линейно зависит от времени.

Рис. 4.6. Рост популяции в периодической культуре: 1 – лаг-фаза (начальная); 2 – фаза ускорения роста; 3 – экспоненциальная фаза; 4 – фаза замедления роста; 5 – стационарная фаза; 6 – фаза отмирания

Развитие популяции в этой фазе не лимитируется питательными веществами и не тормозится продуктами жизнедеятельности. Эта фаза не может быть длительной. Со временем популяция начинает испытывать недостаток в одном или нескольких элементах питания. Среда истощается, в ней накапливаются продукты обмена веществ, ингибирующие рост микроорганизмов. Возникает и пространственная ограниченность: клетки мешают друг другу, уменьшается поверхность их контакта со средой, ухудшается поступление питательных веществ в клетку и выброс продуктов метаболизма. Скорость роста снижается, наступает фаза замедления скорости роста. По мере потребления питательных веществ концентрация биомассы продолжает расти, но медленнее, удельная скорость роста популяции снижается. Популяция переходит в стационарную фазу развития, в которой скорость роста снижается до нуля. Концентрация биомассы не возрастает и к концу фазы уменьшается. Количество вновь образовавшихся клеток становится равным количеству отмерших клеток.

Популяция постепенно переходит в фазу ускоренного отмирания. Все фазы развития микробной популяции постепенно переходят одна в другую, границы их условны. Если ставится задача получения в периодическом процессе культивирования биомассы продуцента, то процесс целесообразно вести до перехода культуры в фазу замедления роста. Если целевым является продукт метаболизма, то окончание процесса определяется максимальным уровнем накопления метаболита.

Каждая популяция характеризуется определенной скоростью роста. Различают общую скорость роста (v = dx/dτ) и удельную (μ = (dx/dτ) • (1/x)), которая выражает прирост каждой единицы биомассы популяции в единицу времени. Любая микробная популяция при росте удваивает свою биомассу за определенный промежуток времени, который называется временем генерации.

Лог-фаза является наиболее удобной для математического описания процесса роста популяции. Если принять, что начальная концентрация биомассы x0, то через n генераций x = x0 · 2n . Если n = τ : g, где τ – время роста; g – время генерации, то x = x0 · 2 (τ/g) . Отсюда можно определить экспериментальным путем время генерации:

g = 0,69τ / (ln x – ln x0), (1)

Для лог-фазы скорость роста популяции выражается зависимостью:

dx / dτ = μx,

или в интегральной форме:

x = x0 · eμτ.

Логарифмируя эту формулу, получаем выражение:

ln x = ln x0 + μτ,

или

μ = (ln x - ln x0) / τ , (2)

Сравнивая выражения (1) и (2), получаем:

g = ln 2 / μ = 0,69 / μ

Характерными негативными особенностями периодического процесса являются цикличность операций, низкая производительность оборудования, сложность автоматизации процесса, нестабильность физиологического состояния популяции микроорганизмов. Однако периодический способ культивирования микроорганизмов широко применяется при получении аминокислот, антибиотиков, ферментных препаратов и других продуктов микробного синтеза.

Сложность обеспечения асептических условий при непрерывном культивировании микроорганизмов обусловливает широкое использование периодического метода в ряде производств. Преимущество периодического способа – высокая надежность при проведении ферментационного процесса в условиях асептики.

Условием непрерывного глубинного культивирования микробной популяции является непрекращающееся поступление питательной среды в ферментатор с одновременным отбором из аппарата культуральной жидкости с приросшей биомассой и продуктами метаболизма. Процесс протекает в условиях установившегося режима и позволяет поддерживать необходимое физиологическое состояние микробной популяции при постоянных параметрах процесса (концентрация биомассы, субстрата и продуктов метаболизма и т. д.).

Периодическую культуру можно перевести в непрерывную и застабилизировать на длительное время практически в любой точке s-образной кривой. Для промышленного процесса наибольшее значение имеет фаза замедления роста. При большой скорости роста микробной популяции в этой фазе достигается высокая степень утилизации субстрата.

Различают одноступенчатые и многоступенчатые процессы непрерывного культивирования. При одноступенчатом непрерывном культивировании микробная популяция развивается в одном ферментаторе, в котором все компоненты питательной среды и микроорганизмы равномерно распределены по всему объему аппарата. При многоступенчатом непрерывном культивировании процесс протекает в батарее соединенных между собой ферментаторов, через которые непрерывно протекает питательная среда. В этом случае в каждом ферментаторе поддерживаются определенные условия для роста сформировавшейся популяции.

В производственных условиях накопление биомассы микроорганизмов осуществляют непрерывным культивированием в режиме хемостата. В этом случае скорость роста и плотность популяции ограничиваются концентрацией лимитирующего субстрата, поступление которого в ферментатор регулируется изменением скорости протока среды. На практике пользуются параметром, называемым скоростью (коэффициентом) разбавления среды D, ч-1, который определяется по следующему выражению:

D = F / V,

где F – скорость протока среды, м3/ч; V– полезный объем ферментатора, м3.

Величина D характеризует долю объема жидкости в ферментаторе, заменяемой на свежую питательную среду за один час.

При непрерывном культивировании в экспоненциальной фазе скорость прироста биомассы определяется выражением

dx / dτ = μx,

а скорость вымывания культуры составляет

dx / dτ = -Dx.

Скорость изменения концентрации микробной суспензии в ферментаторе складывается из суммы этих величин

dx / dτ = μx - Dx.

При установившемся режиме непрерывного культивирования популяция находится в состоянии динамического равновесия, при котором dx / dτ = 0. Следовательно, μx = Dx и μ = D. Это означает, что в стабилизированной проточной культуре удельная скорость роста популяции равна скорости разбавления. Величина μx (или Dx) выражает количество биомассы, г/(дм3•ч), продуцируемой в единицу времени в единице объема среды, и называется продуктивностью культуры.

Изучая рост микробной популяции в хемостате, Моно установил, что зависимость скорости роста от концентрации субстрата можно описать уравнением, напоминающим уравнение Михаэлиса − Ментен, применяемое в ферментативной кинетике:

μ = μmax (S / (Ks + S)),

где μmax – максимальная удельная скорость роста культуры при отсутствии лимитации субстратом; S – концентрация субстрата в среде; Ks – константа насыщения для субстрата, численно равная концентрации лимитирующего субстрата, при которой μ = 0,5 μmax.

Значение Ks для многих микроорганизмов имеет небольшую величину. При культивировании дрожжей Candida scottii на среде с глюкозой константа насыщения составляет 30–35 мг/дм3.

Поскольку в уравнении Моно величина S / (Ks + S) < 1, то удельная скорость роста популяции всегда ниже теоретически возможной.

Уравнение Моно получило наибольшее признание среди альтернативных моделей, описывающих зависимость скорости роста от концентрации субстрата. Оно базируется на ряде упрощающих допущений, которые приемлемы для многих, но не для всех систем.

Концентрация субстрата не является единственным фактором, лимитирующим скорость роста микроорганизмов. По мере потребления питательных веществ среда обогащается продуктами метаболизма, которые также могут лимитировать рост культуры. Н. Д. Иерусалимский установил, что при высокой плотности популяции рост культуры затормаживают продукты метаболизма. Тогда

μ = μmax (S / (Ks + S)) · (Kp / (Kp + P)) ,

где P – концентрация продуктов обмена; Kp – константа, численно равная концентрации продуктов метаболизма, при которой скорость роста вдвое меньше максимальной.

Из уравнения следует, что если S >> Ks, то скорость роста лимитируется продуктами обмена. В условиях, когда Kp >> P, скорость роста ограничена концентрацией субстрата. На практике рост культуры микроорганизмов зависит еще от целого ряда других факторов: величины рН, температуры, концентрации в среде ингибиторов и растворенного кислорода и т. д.

Для хемостата баланс лимитирующего субстрата можно представить следующим уравнением:

dS / dτ = DS0 - DS - μ (x/y),

где D – скорость разбавления; S0 и S – концентрации лимитирующего субстрата в поступающей среде и в ферментаторе соответственно; y – экономический коэффициент; dS / dτ – скорость изменения концентрации субстрата в ферментаторе.

Выражение DS0 характеризует приток субстрата, DS – количество субстрата, удаляемого с культуральной жидкостью, μ(x/y) – количество потребленного субстрата.

В состоянии динамического равновесия системы dS / dτ = 0, а D = μ.

Следовательно,

D (S - S0) = μ (x / y)

или

x = y (S - S0)

Из уравнения Моно

S = μKs / (μmax - μ)

или

S = DKs / (μmax - D)

С учетом этого можем записать

x = y · (S0 - DKs/(Dc - D))

где Dс – критическая скорость разбавления, соответствующая максимальной удельной скорости роста μmax.

Из приведенных уравнений видно, что когда D приближается к μmax, концентрация лимитирующего субстрата S резко возрастает и стремится к бесконечности (на практике S ≤ S0, т. е. S → S0). Однако, когда D → μmax и S → S0, то значение x стремится к нулю. Следовательно, в этих условиях происходит вымывание культуры и поддержание скорости разбавления, равной максимальной удельной скорости роста, невозможно.

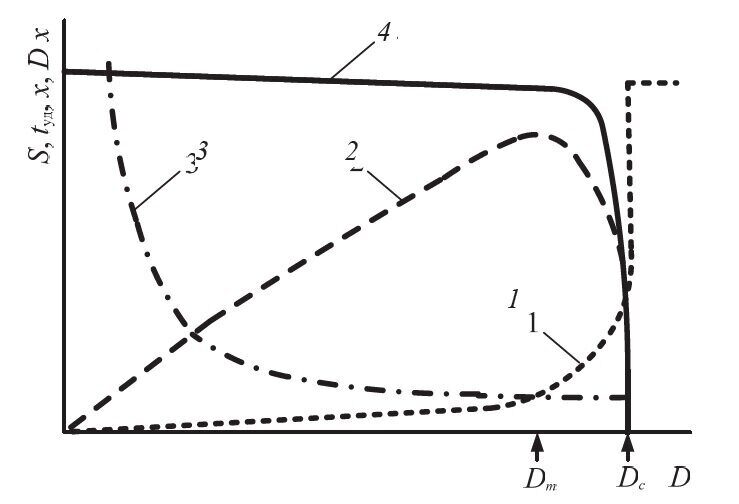

На рис. 4.7 представлено влияние скорости разбавления на основные показатели хемостатной культуры: плотность популяции, продолжительность удвоения биомассы, концентрация лимитирующего субстрата в культуральной жидкости и продуктивность культуры. С увеличением скорости разбавления от нуля до величины, близкой к критической, плотность популяции меняется незначительно. Это связано с тем, что на увеличение скорости протока культура отвечает повышением скорости роста (продолжительность удвоения биомассы уменьшается), и плотность популяции возрастает. Концентрация субстрата в ферментаторе в широком диапазоне скорости разбавления близка к нулю. Когда скорость разбавления приближается к критиче- ской (при этом μ → μmax), резко усиливается вымывание культуры из ферментатора. Следовательно, устойчивое состояние хемостатной культуры невозможно при максимальной скорости роста в связи с вымыванием культуры при малейшем увеличении скорости протока. Стабильность динамического равновесия культуры в хемостате достигается тем, что ее рост лимитирован концентрацией субстрата. При условии, что μ < μmax, хемостат работает как устойчивая саморегулирующаяся система.

Рис. 4.7. Теоретическая зависимость показателей роста культуры в хемостате от скорости разбавления среды:

1 – концентрация субстрата; 2 – продуктивность культуры Dх; 3 – продолжительность удвоения tуд; 4 – плотность популяции х

Продуктивность популяции достигает максимального значения при величине скорости разбавления Dm, близкой к критической. Численное значение Dm, при котором Dx максимально, можно рассчитать по следующей формуле:

Dm = μmax (1 - √(Ks/(Ks+S0)).

Показатели μmax, Ks, у, необходимые для управления процессом непрерывного культивирования, находят экспериментальным путем при периодическом или непрерывном культивировании микроорганизмов. Для определения Ks и μmax производят выращивание культуры при двух скоростях протока (D1 и D2) и измеряют соответствующие им концентрации субстрата в культуральной жидкости (S1 и S2). Учитывая, что константа насыщения Ks не зависит от скорости разбавления, величины μmax и Ks находят из системы тождественных уравнений

Ks = S1 · ((μmax - D1) / D1) ,

Ks = S2 · ((μmax - D2) / D2) .

В некоторых микробиологических производствах (например, в производстве бактериальных средств защиты растений) важное значение имеет синхронность развития культуры. В синхронной культуре все клетки делятся одновременно. В естественных культурах такое явление не наблюдается. Даже в экспоненциальной фазе развития популяции в культуре содержатся клетки, находящиеся на разных стадиях роста. Синхронное деление клеток вызывают искусственно, воздействуя на культуру различными факторами. Распространенными методами синхронизации являются воздействие пониженной (субоптимальной) или повышенной (супероптимальной) температуры, вынужденное голодание, отбор клеток одинакового размера фильтрованием культуральной жидкости через специальные фильтры, центрифугирование. Чаще применяют простой в исполнении метод воздействия температурой. Неблагоприятная температура культивирования в большей степени затормаживает развитие более чувствительных делящихся клеток. За это время к делению подготавливаются другие клетки, и таким образом достигается синхронность в развитии культуры.

V. ФЕРМЕНТАЦИОННЫЕ ПРОЦЕССЫ

5.1. Получение посевного материала

Технологический процесс получения продуктов микробного синтеза состоит из трех основных стадий: получение посевного материала, поверхностное или глубинное культивирование микроорганизма, получение биопрепаратов из культуральной жидкости или поверхностной культуры.

Посевным материалом называют чистую культуру микроорганизма, полученную путем последовательного постадийного накопления массы культуры продуцента.

Для получения посевного материала используют исходную музейную культуру продуцента, которая поступает в заводскую лабораторию из отраслевого НИИ или с посевной станции. Необходимое количество посевного материала выращивается в отделении чистой культуры (ОЧК) в асептических условиях, гарантирующих отсутствие примесей других микроорганизмов. Чистая культура поступает на предприятие, как правило, в пробирках на скошенных агаризованных средах. Каждая производственная культура сопровождается паспортом, в котором указаны продуцент, его коллекционный номер, дата изготовления, средняя активность серии и срок годности, характеристика среды для выращивания и хранения. Культуру проверяют на микробиологическую чистоту и биохимическую активность.

Хранение исходных штаммов продуцентов – ответственная и сложная задача. При длительном хранении могут возникать спонтанные мутации. Наибольшая возможность проявления спонтанной изменчивости культуры возникает в тех случаях, когда исходным штаммом является мутант. В связи с этим необходимо периодически проводить рассев культуры и проверку по морфологическим и физиологическим признакам. При рассевах отбирают колонии, дающие наилучшие результаты. Такая непрерывная селекция позволяет сохранить в активной форме культуру продуцента. Длительные промежутки между пересевами недопустимы в связи с тем, что микроорганизмы в процессе роста и хранения потребляют из среды питательные вещества и выделяют в нее продукты обмена, вредно влияющие на их свойства.

Исходную культуру хранят чаще всего на агаризованной среде в пробирках при температуре 4–6°С. Более длительное время можно хранить культуру под слоем медицинского вазелинового масла. Слой стерильного масла должен иметь толщину около 1 см.

Лиофильно высушенные культуры могут сохраняться до 5 лет без потери способности к быстрому росту и накоплению целевого продукта. Грибные и дрожжевые культуры успешно хранят в замороженном состоянии в жидком азоте при температуре от –165 до –196°С. Культуру замораживают в 10%-ном водном растворе глицерина в запаянных ампулах, которые содержат в контейнере с жидким азотом. В этих условиях активность культуры полностью сохраняется до 5 лет.

Промышленные культуры актиномицетов хранят в производственных условиях на разваренном стерильном пшене. Выросшую на зерне культуру продуцента высушивают под вакуумом при комнатной температуре до влажности зерна 7–8%. В таком виде культура актиномицетов может храниться несколько месяцев.

Приготовление посевного материала для поверхностного культивирования микроорганизмов. Поверхностный способ применяют в основном при культивировании мицелиальных грибов. В этом случае посевной материал может быть приготовлен в виде:

- культуры, выращенной на твердой питательной среде;

- спорового материала;

- мицелиальной массы продуцента, выращенной на жидкой питательной среде глубинным способом.

Посевную культуру на твердой питательной среде готовят выращиванием микроорганизмов в возрастающем количестве в 3–4 этапа. Состав питательной среды определяется свойствами микроорганизма-продуцента. Чаще всего для этой цели используют увлажненные пшеничные отруби. Влажность среды после стерилизации должна составлять в зависимости от вида продуцента 35–65%. Для рыхлости к отрубям иногда добавляют древесные опилки, солодовые ростки, свекловичный жом.

На первом этапе приготовления посевного материала исходную культуру продуцента пересевают в пробирку с 1,0–1,5 г стерильных отрубей и выращивают при оптимальной температуре до обильного спорообразования.

На втором этапе продуцент культивируют в тех же условиях и на той же среде в колбах емкостью 0,75–1,0 дм3, содержащих 40–100 г влажной среды (из одной пробирки засевают среду в 3–4 колбах).

На третьем этапе (дополнительный этап, при малом спорообразовании у продуцента) культивирование осуществляют в колбах с 300 г влажных отрубей до наступления обильного спорообразования.

На четвертом этапе полученный посевной материал используют для засева посевных кювет. Кюветы прямоугольной формы размером

600×400 мм и высотой борта 20–30 мм выполнены из сплошного листа оцинкованного железа, снабжены крышками с одним или двумя отверстиями, которые закрываются ватно-марлевыми подушками. Вместимость посевных кювет 400–500 г воздушно-сухих отрубей. Питательную среду стерилизуют в автоклаве в биксах по 2 кг при давлении 0,15 МПа в течение 1 ч, а посевные кюветы – в стерилизационных шкафах при температуре 120–130°С в течение 2,0–2,5 ч.

Содержимым одной колбы засевают 20 посевных кювет. Посевной материал смешивают с питательной средой в отдельной емкости с соблюдением всех правил асептики и раскладывают в кюветы слоем толщиной 0,8–1,2 см. Между кюветой и крышкой укладывают слой непроклеенной бумаги для предотвращения возможной конденсации влаги на крышке и создания зон излишнего увлажнения растущей культуры. Кюветы со средой помещают на стеллажи в растильные камеры, в которых поступающим через кондиционер воздухом поддерживается определенная влажность и температура. Камеры заполняют кюветами, исходя из удельной нагрузки по культуре 1–2 кг засеянной среды (по сухой массе) на 1 м3 объема камеры. При этом обмен воздуха в камере должен быть равен 2–3 объемам камеры за 1 ч.

Готовый посевной материал снимают с кювет и во влажном состоянии помещают в стерильные пакеты, которые затем хранятся при температуре 3–4°С. Длительность хранения посевного материала не должна превышать 5–6 суток (влажная культура подвержена лизису, и активность ее снижается). При необходимости более длительного хранения посевной материал подсушивают до влажности 10–12% в растильной камере воздухом при температуре 28–30°С, предварительно сняв крышки с кювет. Приготовленный посевной материал представляет собой спороносящую культуру продуцента и должен содержать не менее 0,7 млрд спор в 1 г. Для получения засевной суспензии посевной материал смешивают со стерильной водой в специальной емкости. Суспензия используется для засева среды в производственных условиях.

Споровой материал отличается от спороносящей культуры незначительным содержанием самой питательной среды и состоит главным образом из спор продуцента при небольшом содержании мицелия. Споровой материал содержит 7–10 млрд спор в 1 г. Для получения спорового посевного материала поверхностную культуру подсушивают до влажности 9–10% и подают в вибросепаратор, из которого воздушным потоком (вакуум-насосом) конидии отделяются от среды и собираются в приемник. Споровой материал расфасовывают в полиэтиленовые пакеты в боксе-манипуляторе. Полученный таким образом конидиальный материал может храниться без значительных изменений при температуре 8–24°С до 1,5 лет. За год хранения конидии теряют всхожесть в среднем на 8%.

Споры (конидии) обладают свойством гидрофобности – плохо смачиваются водой. Это приводит к неравномерности засева среды и, следовательно, к неодинаковой скорости роста культуры. Однородную суспензию конидий можно получить добавлением в воду на каждый грамм спорового материала 25–50 см3 ПАВ (алкилбензол-сульфата). При этом смачиваемость спор сильно возрастает при неизменной всхожести.

Применение спорового материала облегчает технологический процесс, позволяет более полно механизировать его. Однако получение спорового посевного материала приводит к сильному загрязнению воздуха конидиями. Несмотря на наличие аспирационных устройств, насыщенность воздуха конидиями может достигать 3·102–1·104 на 1 м3, что недопустимо в санитарно-гигиеническом отношении. Это приводит к необходимости применять специальную одежду и индивидуальные средства защиты. Чтобы исключить возможность проникновения посторонней микробиоты, в помещениях цеха чистой культуры поддерживается подпор воздуха (ризб = 0,01–0,02 МПа).

Наиболее безопасным является получение посевного материала глубинным культивированием в виде мицелиальной массы. Отличие этого способа от рассмотренных состоит в том, что культура, выращенная в колбах на отрубях, поступает для засева жидкой питательной среды в лабораторных ферментаторах объемом до 40 дм3. Продолжительность культивирования обычно составляет 24–30 ч. Молодая, активно растущая мицелиальная масса служит посевным материалом для засева производственной среды. Такой способ позволяет в 2,5–3,0 раза сократить длительность приготовления посевного матерала, в 4–5 раз уменьшить площадь отделения чистой культуры, улучшить условия труда, снизить спорообразование в готовой производственной культуре.

Приготовление посевного материала для глубинного культивирования микроорганизмов. При глубинном культивировании микроорганизмов посевной материал готовят также глубинным способом с постадийным увеличением массы культуры-продуцента. В зависимости от мощности предприятия число стадий колеблется от 2 до 5. Общая схема получения посевного материала в асептических производствах представлена на рис. 5.1.

Рис. 5.1. Принципиальная схема получения посевного материала в асептических производствах

Ферментаторы малого объема (до 10 м3) засевают посевным материалом из качалочных колб. На предприятиях большой мощности биомассу чистой культуры накапливают в инокуляторе, а затем в посевном аппарате с соблюдением условий строгой асептики. Число стадий получения посевного материала стремятся максимально сократить, чтобы снизить вероятность появления инфекции. Продолжительность каждой стадии накопления биомассы культуры составляет, как правило, 24–36 ч (культура передается с одной стадии на другую в активной (логарифмической) фазе роста).

Питательная среда для получения посевного материала часто отличается от производственной по качественному или (и) количественному составу. Передачу посевного материала из одного аппарата в другой осуществляют пережимом сжатым стерильным воздухом без нарушения асептики.

Количество посевного материала составляет 8–10% от объема засеваемой питательной среды.

В нестерильных производствах (производство кормового белка) посевной материал получают в отделении чистой культуры накоплением биомассы в каскаде ферментаторов с последовательно возрастающим объемом: 0,63 м3; 6,3 м3; 63 м3.

5.2. Ферментация

Биореакторы для глубинного культивирования микроорганизмов отличаются большим разнообразием конструкций. В общем случае конструкция биореактора должна обеспечить выполнение следующих функций и требований:

- исключить проникновение посторонних микроорганизмов в аппарат;

- обеспечить возможность введения субстрата и воздуха, а также выведения газообразных продуктов метаболизма с отработанным воздухом;

- осуществить интенсивное диспергирование газовой фазы в жидкой;

- обеспечить удаление выделяющегося в процессе ферментации тепла.

Промышленные биореакторы можно разделить на три группы:

- неаэрируемые (метантенки, бродильные аппараты);

- аэрируемые без механического перемешивания;

- с механическим перемешиванием и аэрацией.

Биореакторы первой группы используются в анаэробных процессах. Вторая группа аппаратов включает биореакторы, в которых распределение воздуха в жидкой среде производится с помощью насосов (рис. 5.2, а, б) или за счет избыточного давления воздуха (рис. 5.2, в, г), а также аппараты с непрерывной газовой фазой (рис. 5.2, д, е).

Биореакторы последнего типа применяют преимущественно в процессах очистки сточных вод. В этих аппаратах микроорганизмы закрепляются на поверхности насадки или вращающихся дисков в виде биопленки.

Третья группа объединяет биореакторы, в которых распределение воздуха в жидкой фазе осуществляется за счет механического перемешивания (рис. 5.2, ж, з).

Несмотря на разнообразие конструкций, существуют типы ферментаторов, которые занимают доминирующее положение в отрасли. В частности, в промышленном производстве кормовой биомассы микроорганизмов на средах с растворенным субстратом широко применяются малоэнергоемкие ферментаторы эрлифтного типа, в которых перемешивание среды (диспергирование газовой и жидкой фаз) осуществляется только за счет энергии вводимого воздуха с использованием принципа эрлифта, обеспечивающего циркуляцию жидкости вокруг направляющего диффузора (или циркуляционной трубы) за счет разности плотностей между увлекаемой (насыщенной) воздухом жидкостью внутри диффузора и дегазированной жидкостью (вне диффузора).

В асептических производствах наибольшее распространение получили ферментаторы барботажного типа с механическим перемешиванием ферментационной среды. На отечественных предприятиях используют ферментаторы объемом до 100 м3 (15, 50, 63, 100 м3), зарубежом – до 300 м3.

Рис. 5.2. Принципиальные схемы биореакторов различных типов:

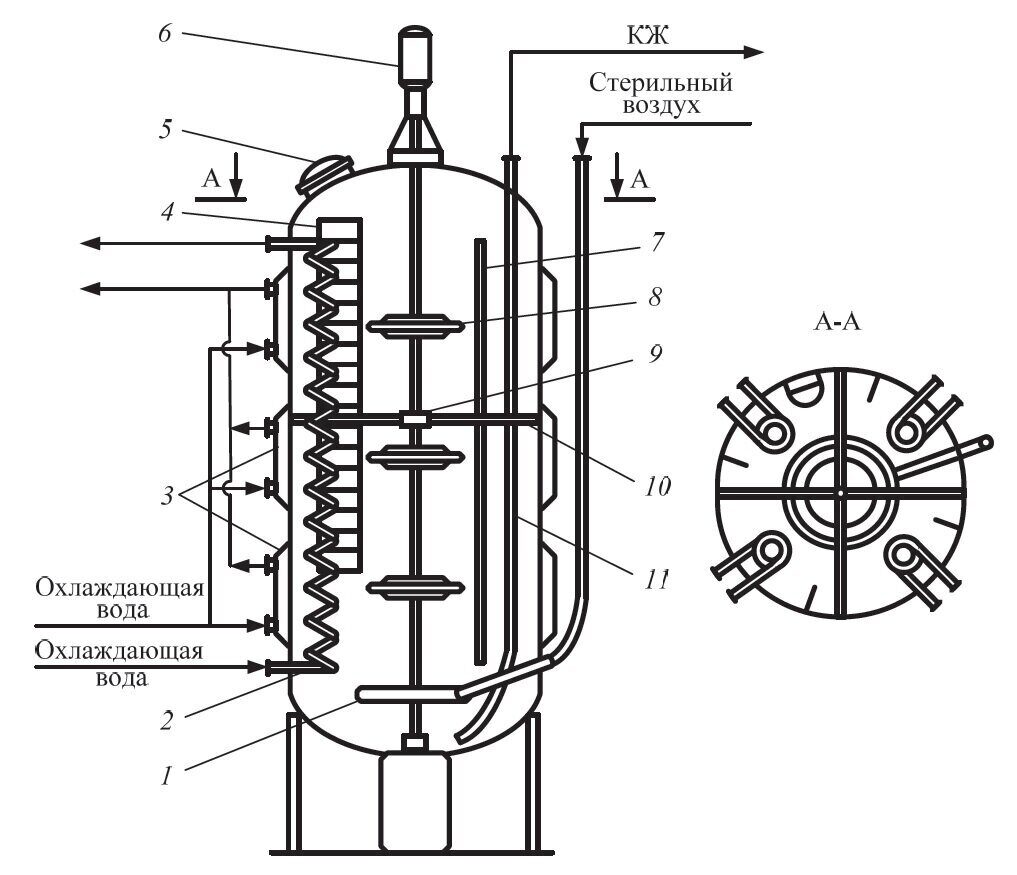

В связи с необходимостью строгого соблюдения требований асептики ферментацию осуществляют в периодическом режиме со стерилизацией ферментатора и коммуникаций после каждой операции по выращиванию микроорганизмов. Выбор объема аппарата определяется не только мощностью производства по целевому метаболиту, но и достигнутым уровнем асептики производства. Нестерильная операция в ферментаторе большой емкости приводит к потере значительного количества питательной среды, часто содержащей дорогостоящие компоненты. Ферментатор представляет собой герметичную цилиндрическую емкость из нержавеющей стали со сферическими крышкой и днищем (рис. 5.3).

Рис. 5.3. Ферментатор емкостью 100 м3: 1 – кольцевой барботер; 2 – змеевиковый теплообменник; 3 – секции водяной рубашки; 4 – лестница; 5 – люк; 6 – электропривод; 7 – отбойник; 8 – турбинная мешалка; 9 – соединительная муфта; 10 – крепление вала; 11 – пережимная труба

Аппарат оборудован перемешивающим устройством в виде одно-, двух- или трехъярусной мешалки (чаще турбинного типа), барботером для подачи воздуха и коммуникациями для ввода питательной среды, посевного материала, пеногасителя, нейтрализующего агента и вывода отработанного воздуха. В процессе ферментации выделяется большое количество тепла в результате жизнедеятельности микроорганизмов (биологическое тепло) и за счет работы мешалки. Охлаждение среды до оптимальной температуры производится с помощью наружной секционированной водяной рубашки ферментатора и внутренних змеевиковых теплообменников. При необходимости охлаждающие устройства используются в качестве греющих при стерилизации ферментатора и питательной среды. Современные ферментаторы укомплектованы регулирующими устройствами и контрольно-измерительными приборами (автоматическое регулирование температуры, рН ферментационной среды, расхода воздуха, уровня пены, а также контроль давления, уровня жидкости, температуры и рН среды).

Перед каждой загрузкой ферментатора питательной средой производят его подготовку к работе, которая включает ряд последовательных операций.

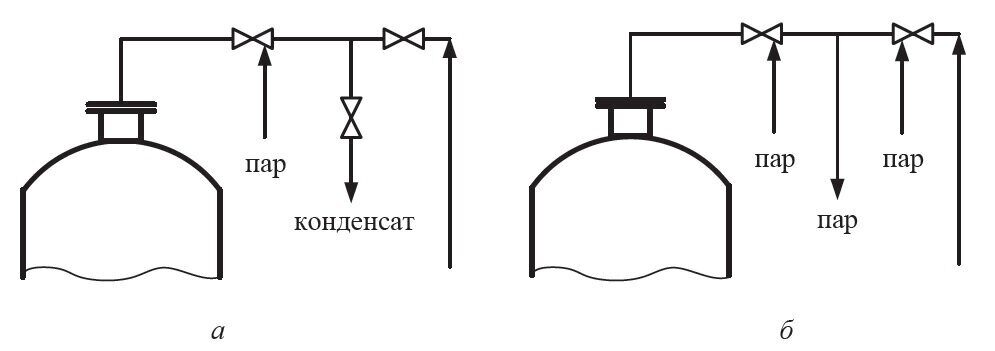

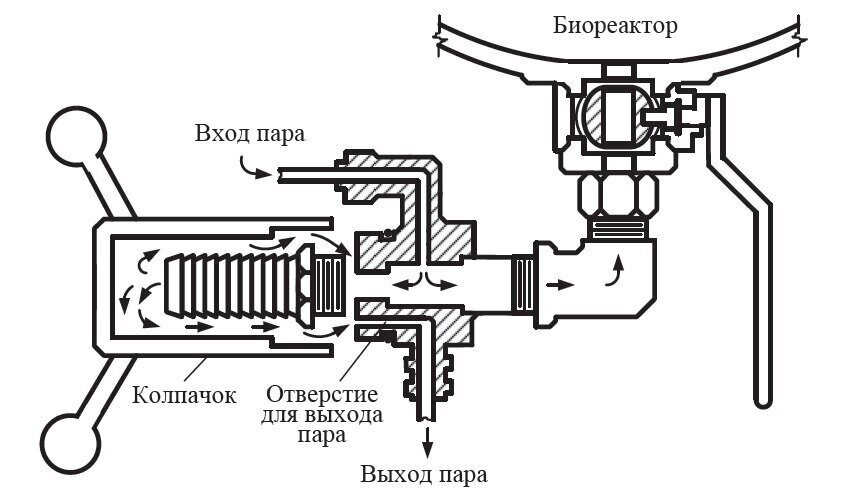

После слива культуральной жидкости ферментатор промывают водой с помощью специальной моечной машинки, прогревают острым паром до температуры 100°С и охлаждают до 30–40°С. Используя люк-лаз, производят внутренний технический осмотр аппарата: проверяют состояние соединительных муфт вала, мешалок, барботера, датчиков КИП и устраняют обнаруженные дефекты. Затем ферментатор герметизируют и создают воздушное давление в аппарате 0,15–0,20 МПа. Аппарат считают герметичным, если в течение 45–60 мин давление падает не более чем на 0,005 МПа. При наличии утечки с помощью мыльного раствора проверяют на герметичность все фланцевые соединения, сварные швы и сальниковые уплотнения запорной арматуры. Если аппарат и прилегающие коммуникации герметичны, производят их стерилизацию. Ферментатор нагревают путем подачи острого пара через все входные и выходные коммуникации до 100–104°С при открытом выходе на линии отработанного воздуха, затем закрывают вентиль на выходе воздуха и продолжают нагрев до температуры 130–135°С, при которой выдерживают в течение 1–2 ч. Одновременно с ферментатором стерилизуют фильтр тонкой очистки воздуха и пеногаситель в бачке.

По окончании стерилизации в ферментатор подают стерильный воздух, а в охлаждающие системы – холодную воду. Через УНС в ферментатор загружают стерильную питательную среду. В аппарате постоянно поддерживают давление воздуха 20–30 кПа, чтобы исключить проникновение инфекции в ферментатор с наружным воздухом. С этой же целью все незадействованные в процессе ферментации коммуникации защищают паровыми затворами.

Коэффициент заполнения питательной средой геометрического объема ферментатора составляет 0,6–0,7. Свободное пространство используется для компенсации повышения уровня среды за счет увеличения газосодержания при аэрации и для регулирования уровня пены. Высокая пенообразующая способность питательных сред обусловливается наличием растворенных белков, пектиновых веществ, коллоидно-растворенных соединений. В процессах ферментации наличие пены, с одной стороны, способствует интенсификации массообмена и увеличивает концентрацию кислорода в среде. С другой стороны, интенсивное пенообразование уменьшает полезный объем ферментатора. На практике уровень пены в аппарате постепенно возрастает от 0 до максимально допустимой величины, при достижении которой автоматически включается система пеногашения. Наибольшее распространение получили химические и механические способы пеногашения. Механические методы основаны на ударном воздействии на пену твердой поверхности (вращающийся гладкий диск, «беличье» колесо, пакет конических тарелок).

Механизм действия химического пеногасителя заключается в том, что он вытесняет менее активный пенообразователь из поверхностного слоя пузырьков пены. Стенки пузырьков под действием молекул химического пеногасителя истончаются и легко разрушаются. При добавлении большого количества ПАВ пеногасящий эффект теряется и пенообразование, наоборот, усиливается.

Уровень пены в аппарате можно стабилизировать также временным уменьшением подачи воздуха или временным прекращением механического перемешивания ферментационной среды.

В качестве химических пеногасителей применяют растительные масла (соевое, подсолнечное), жиры животного происхождения (рыбий и свиной), синтетические поверхностно-активные вещества, например, органический полиэфир – пропинол Б-400. Для гашения пены в ферментаторах чаще всего используют предварительно простерилизованные химические пеногасители (пропинол Б-400), которые автоматически дозируются в ферментационную среду в виде водной эмульсии (соотношение пеногаситель: вода = 1 : 5–1 : 8) по сигналу датчика уровня пены в аппарате.

Эффективен комбинированный метод гашения пены, например, подачей химического пеногасителя на поверхность вращающегося гладкого диска.

Несмотря на непрерывное совершенствование конструкции, современные биореакторы обладают такими несовершенствами, как недостаточно высокая скорость растворения кислорода в ферментационной среде, ограниченные возможности по отводу биологического тепла, ингибирование культуры продуктами метаболизма.

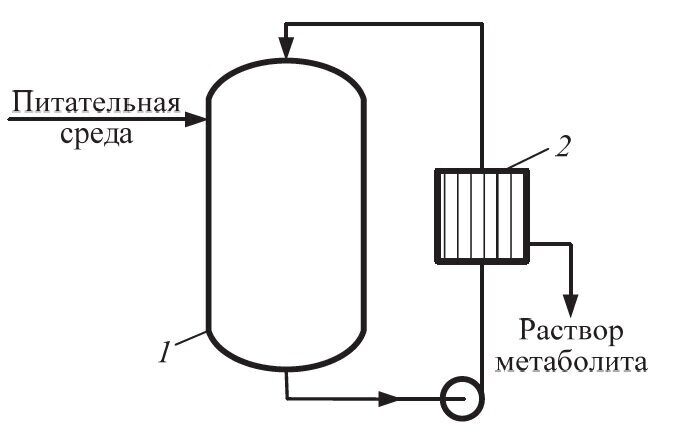

К биореакторам нового поколения относят мембранные биореакторы, оснащенные погружным (расположенным внутри аппарата) или вынесенным в циркуляционный контур мембранным модулем, обеспечивающим отделение и возврат в биореактор микробных клеток с одновременным отбором раствора целевого метаболита (рис. 5.4).

Рис. 5.4. Схема мембранного рециркулирующего биореактора: 1 – биореактор; 2 – мембранный модуль

В мембранных биореакторах используются полупроницаемые разделяющие элементы различных типов и конфигураций: трубчатые, плоскорамные, половолоконные мембранные элементы, органические (полиамид, фторопласт и др.), металлические (прессованный порошок металлов) и неорганические (керамические) микрофильтрационные и ультрафильтрационные мембраны.

Биореакторы мембранного типа применяют при очистке сточных вод, перспективно использование их в микробиологическом производстве органических растворителей.

5.3. Роль кислорода и диоксида углерода в ферментационном процессе

Эффективность аэробной ферментации зависит от скорости растворения и концентрации кислорода в ферментационной среде. Микроорганизмы потребляют кислород только из раствора. Обеспечение микроорганизмов кислородом часто является лимитирующим фактором в ферментационном процессе. Растворимость кислорода в воде из воздуха при температуре 38°С и атмосферном давлении составляет около 7 мг/дм3. Растворимость чистого кислорода в воде при тех же условиях – 33 мг/дм3. Неорганические и органические компоненты питательной среды понижают растворимость кислорода в среднем на 10%.

В условиях полного смешения массопередача кислорода описывается уравнением

q = k · a (c* - c) = α · μ · x,

где q – скорость массопередачи кислорода из газовой фазы в жидкость, кгО2/(м3·ч); k – константа, зависящая от степени турбулизации среды, м/ч; а – удельная поверхность раздела газовой и жидкой фаз, м2/м3; k · а – объемный коэффициент переноса кислорода, ч–1; с*, с – равновесная и рабочая концентрации кислорода в жидкости, кг/м3; α – потребность культуры в кислороде, кгО2/кгАСБ; µ – скорость роста культуры, ч–1; x – концентрация биомассы, кгАСБ/м3.

Правая часть уравнения отражает потребление кислорода микробной массой.

Потребность культуры в кислороде определяется природой субстрата. Например, при выращивании продуцентов белка (дрожжи, бактерии) на углеводных средах требуется кислорода (кг/кгАСБ) 0,9–1,1, на этаноле – 1,7–1,9, на н-парафинах – 2,2–2,5, на метане – 3,5–5,0. Чем выше доля углерода в субстрате, тем больше потребность в кислороде и тем больше тепловыделения при ферментации. В среднем тепловыделения при выращивании микроорганизмов составляют 14,2–14,4 кДж на 1 г потребленного кислорода.

Объемный коэффициент переноса кислорода (k · а) зависит от условий ферментации: объема ферментатора, мощности привода мешалки, соотношения диаметра и высоты аппарата, типа аэрационной системы, температуры процесса, реологических свойств культуральной среды (увеличение вязкости среды снижает коэффициент массопереноса).

В промышленных ферментаторах с точки зрения массообменных процессов лимитирующим фактором является не столько концентрация растворенного кислорода, сколько скорость его растворения, которая определяется прежде всего расходом аэрирующего агента (воздуха или технического кислорода), концентрацией кислорода в нем, а также конструкцией системы распределения воздуха.

Проблема лимитации роста микроорганизмов кислородом в производственных условиях может быть решена следующими путями: