ООО "ПРОПИОНИКС"

| пн-пт с 09:00 до 18:00 | |

Микробиология + энзимология + генная инженерия + ...

БИОТЕХНОЛОГИЯ

Промышленная микробиология, энзимология и генная инженерия

Биологические технологии (биотехнологии) обеспечивают управляемое получение полезных продуктов для различных сфер человеческой деятельности. Эти технологии базируются на использовании каталитического потенциала различных биологических агентов и систем – микроорганизмов, вирусов, растительных и животных клеток и тканей, а также внеклеточных веществ и компонентов клеток. В настоящее время разработка и освоение биотехнологии занимают важное место в деятельности практически всех стран. Достижение превосходства в биотехнологии является одной их центральных задач в экономической политике развитых стран. Лидерами биотехнологии являются сегодня США и Япония, накопившие многолетний опыт биотехнологий для сельского хозяйства, фармацевтической, пищевой и химической промышленности. Прочное положение в производстве ферментных препаратов, аминокислот, белка, медикаментов занимают страны Западной Европы (ФРГ, Франция, Великобритания), а также Россия. Эти страны характеризуются мощным потенциалом новой техники и технологии, интенсивными фундаментальными и прикладными исследованиями в различных областях биотехнологии. Определить сегодня, что же такое биотехнология, весьма не просто. Вместе с тем, само появление этого термина в нашем словаре глубоко символично. Оно отражает мнение, что применение биотехнологических материалов и принципов в ближайшие годы радикально изменит многие отрасли промышленности и само человеческое общество. Интерес к этой науке и темпы ее развития в последние годы растут очень быстро.

Человек использовал биотехнологию многие тысячи лет: люди занимались пивоварением, пекли хлеб, получали кисломолочные продукты, применяли ферментации для получения лекарственных веществ и переработки отходов. Но только новейшие методы биотехнологии, включая методы генетической инженерии, основанные на работе с рекомбинантными ДНК, привели к «биотехнологическому буму», свидетелями которого являемся мы в настоящее время. Новейшие технологии генетической инженерии позволяют существенно усовершенствовать традиционные биотехнологические процессы, а также получать принципиально новыми, ранее недос- тупными способами разнообразные ценные продукты.

Развитие и преобразование биотехнологии обусловлено глубокими переменами, происшедшими в биологии в течение последних 25–30 лет. Основу этих событий составили новые представления в области наследственности и методические усовершенствования, которые приблизили человечество к познанию превращений ее материального субстрата и проложили дорогу новейшим промышленным процессам. Помимо этого, ряд важнейших открытий в других областях также повлиял на развитие биотехнологии (см. таблицу).

Области науки, новейшие результаты которых важны для развития биотехнологии

|

Генетическая инженерия

|

Технология рекомбинантных ДНК.

|

|

Биокатализ

|

Ферменты (выделение, иммобилизация).

Целые микробные клетки (иммобилизация, стабилизация).

|

|

Иммунология

|

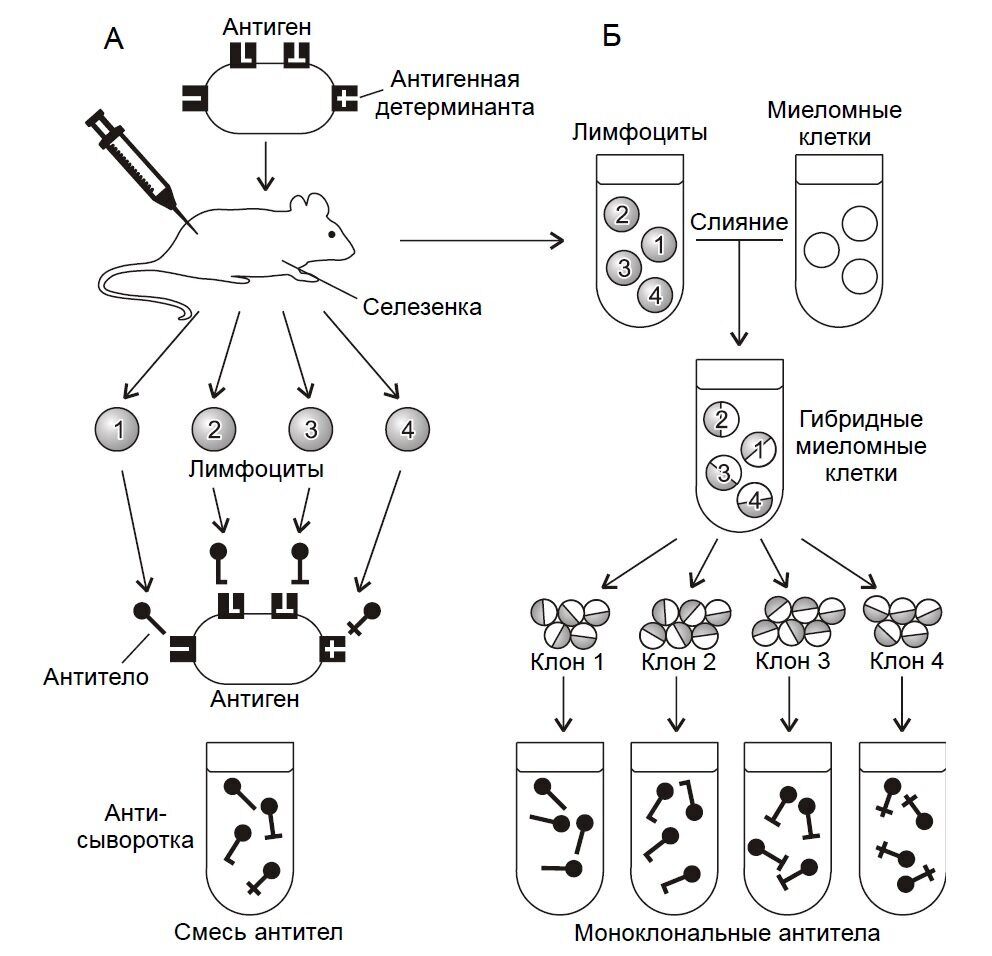

Моноклональные антитела.

|

|

Технология ферментации

|

Производство продуктов. Переработка отходов.

|

Генетическая инженерия существует немногим более 20 лет. Она блестяще раскрыла свои возможности в области прокариотических организмов. Однако новые технологии, применяемые к высшим растениям и животным, пока не столь значительны. Попытки применения приемов генетической инженерии к высшим растениям и животным сталкиваются с огромными трудностями, обусловленными как несовершенством наших знаний по генетике эукариот, так и сложностью организации высших организмов.

Использование научных достижений и практические успехи биотехнологии тесно связаны с фундаментальными исследованиями и реализуется на самом высоком уровне современной науки. В этом плане нельзя не отметить удивительную научную многоликость биотехнологии: ее развитие и достижения теснейшим образом связаны и зависят от комплекса знаний не только наук биологического профиля, но также и многих других (см. рисунок).

Сегодня биотехнология стремительно выдвинулась на передние позиции научно-технического прогресса. Фундаментальные исследования жизненных явлений на клеточном и молекулярном уровнях привели к появлению принципиально новых технологий и получению новых продуктов. Традиционные биотехнологические процессы, основанные на брожении, дополняются новыми эффективными процессами получения белков, аминокислот, антибиотиков, ферментов, витаминов, органических кислот и др. Наступила эра новейшей биотехнологии, связанная с получением вакцин, гормонов, интерферонов и др. Важнейшими задачами, стоящими перед биотехнологией сегодня, являются: повышение продуктивности сельскохозяйственных растительных культур и животных, создание новых пород культивируемых в сельском хозяйстве видов, защита окружающей среды и утилизация отходов, создание новых экологически чистых процессов преобразования энергии и получения минеральных ресурсов.

Характеризуя перспективы и роль биотехнологии в человеческом обществе, уместно прибегнуть к высказыванию на одном из Симпозиумов по биотехнологии японского профессора К. Сакагучи, который говорил следующее: «... ищите все, что пожелаете, у микроорганизмов, и они не подведут вас... Изучение и применение в промышленности культур клеток млекопитающих и растений, иммобилизация не только одноклеточных, но и клеток многоклеточных организмов, развитие энзимологии, генетической инженерии, вмешательство в сложный и недостаточно изученный наследственный аппарат растений и животных все больше расширят области применения существующих направлений биотехнологии и создадут принципиально новые направления».

Глава 1. НАУЧНЫЕ ОСНОВЫ БИОТЕХНОЛОГИИ

1.1. БИОТЕХНОЛОГИЯ – НОВАЯ КОМПЛЕКСНАЯ ОТРАСЛЬ

Современный этап научно-технического прогресса характеризуется революционными изменениями в биологии, которая становится лидером естествознания. Биология вышла на молекулярный и субклеточный уровень, в ней интенсивно применяются методы смежных наук (физики, химии, математики, кибернетики и др.), системные подходы. Бурное развитие комплекса наук биологического профиля с расширением практической сферы их применения обусловлено также социально-экономическими потребностями общества. Такие актуальные проблемы, стоящие перед человечеством второй половины ХХ века, как дефицит чистой воды и пищевых веществ (в особенности белковых), загрязнение окружающей среды, недостаток сырьевых и энергетических ресурсов, необходимость развития новых средств диагностики и лечения, не могут быть решены традиционными методами. Поэтому возникла острая необходимость в разработке и внедрение принципиально новых методов и технологий. Большая роль в решение комплекса этих проблем отводится биотехнологии, в рамках ко- торой осуществляется целевое применение биологических систем и процессов в различных сферах человеческой деятельности. В современной биотехнологии в соответствии со спецификой сфер ее применения целесообразно выделить в качестве самостоятельных ряд разделов следующие:

- Промышленная микробиология;

- Медицинская биотехнология;

- Технологическая биоэнергетика,

- Сельскохозяйственная биотехнология;

- Биогидрометаллургия;

- Инженерная энзимология;

- Клеточная и генетическая инженерия;

- Экологическая биотехнология.

Перспективность и эффективность применения биотехнологических процессов в различных сферах человеческой деятельности, от получения пищи и напитков до воспроизводства экологически чистых энергоносителей и новых материалов обусловлена их компактностью и одновременно крупномасштабностью, высоким уровнем механизации и производительности труда. Эти процессы поддаются контролю, регулированию и автоматизации. Биотехнологические процессы, в отличие от химических, реализуются в «мягких» условиях, при нормальном давлении, активной реакции и невысоких температурах среды; они в меньшей степени загрязняют окружающую среду отходами и побочными продуктами, мало зависят от климатических и погодных условий, не требуют больших земельных площадей, не нуждаются в применении пестицидов, гербицидов и других, чужеродных для окружающей среды агентов. Поэтому биотехнология в целом и ее отдельные разделы находится в ряду наиболее приоритетных направлений научно-технического прогресса и является ярким примером «высоких технологий», с которыми связывают перспективы развития многих производств. Биологические технологии находятся в настоящее время в фазе бурного развития, но уровень их развития во многом определяется научно-техническим потенциалом страны. Все высокоразвитые страны мира относят биотехнологию к одной из важнейших современных отраслей, считая ее ключевым методом реконструкции промышленности в соответствии с потребностями времени, и принимают меры по стимулированию ее развития.

Биотехнологические процессы многолики по своим историческим корням и по своей структуре, они объединяют элементы фундаментальных наук, а также ряда прикладных отраслей, таких как химическая технология, машиностроение, экономика. Научная многоликость биотехнологии в целом и ее раздела, имеющего целью решение природоохранных задач, удивительна: они использует достижения наук биологического цикла, изучающих надорганизменный уровень (экология), биологические организмы (микробиология, микология), суборганизменные структуры (молекулярная биология, генетика). Через биологию на биотехнологию влияют химия, физика, математика, кибернетика, механика. Современные биотехнологии также остро нуждаются в научно-обоснованной проработке технологии и аппаратурном оформлении. Поэтому необходима органическая связь с техническими науками – машиностроением, электроникой, автоматикой. Общественные и экономические науки также имеют большое значение в развитии экологической биотехнологии, так как решаемые ею практические задачи имеют большое социально-экономическое значение для развития любого общества. К биотехнологии, как ни к одной любой отрасли и области научных знаний, подходят знаменитые слова Луи Пастера: «Нет, и еще тысячу раз нет, я не знаю такой науки, которую можно было бы назвать прикладной. Есть наука и есть области ее применения, и они связаны друг с другом, как плод с взрастившим его деревом».

1.2. ИСТОРИЯ ВОЗНИКНОВЕНИЯ И ФОРМИРОВАНИЯ БИОТЕХНОЛОГИИ

Вопрос о формировании биотехнологии трактуется неоднозначно: по мнению одних (Овчинников, Баев, Скрябин), считается правомерным отнести к сфере биотехнологии древние процессы брожения, включая получение спирта, силосование; по мнению других (Аиба, Хемфри, Миллис), условной датой появления биотехнологии можно считать присуждение компании «Мерк Кемикал Компани» за достижения в области биохимической технологии в 1947 г. премии Мак-Гро – Хилла и, наконец, есть мнение, что начало биотехнологии следует отнести к 70-м годам ХХ столетия к моменту зарождения генетической инженерии. Видимо, правомерно отнести возникновение современной биотехнологии, начавшей свое формирование на базе существующих отраслей микробиологической промышленности, к началу 50-х годов нынешнего века, а весь предшествующий данному периоду этап называть предысторией формирования биотехнологии, ведущей корни из древнейших цивилизаций.

Предысторию формирования биотехнологии можно подразделить на ряд этапов:

- появление эмпирической технологии в 6-м тысячелетии до н.э.,

- зарождение естественных наук в XV–XVII веках;

- формирование микробиологических производств и начало взаимодействия науки и микробиологических производств в конце XIX – 10-х годах XX века, вызвавшее революционное преобразование микробиологических производств;

- создание научно-технических предпосылок для возникновения современной биотехнологии (10-е – конец 40-х годов XX века).

Человек с древнейших времен начал использовать в своей хозяйственной деятельности биологические организмы, в частности микроорганизмы, не зная об их существовании. Первым микробиологическим процессом, использованным на практике, было брожение – процесс обмена веществ, при котором в органическом субстрате происходят изменения под воздействием микробных ферментов. Возбудителями бродильных процессов являются грибы, бактерии, дрожжи. Данные организмы легко культивируются, быстро размножаются в сравнительно простых условиях и синтезируют ферменты, вызывающие разложение органических веществ. С древнейших времен брожение применяли при хлебопечении, пивоварении и виноделии. Так, при раскопках Вавилона обнаружены дощечки, насчитывающие 6000 лет, с описанием процесса приготовления пива, а в пирамидах Египта, построенных в этот же период, – караваи хлеба. Есть сведения об очистных сооружениях, которые функционировали в древнем Риме. С 3–4-го тысячелетий известны человеку процессы пектинового брожения, лежащие в основе мочки прядильных растений, льна, конопли и др. С древнейших времен человечество сталкивалось и с отрицательными последствиями деятельности микроорганизмов (порча продуктов, инфекционные болезни людей и домашнего скота). Следствием этого на первых этапах были неосознанные, эмпирические попытки разработки методов и средств борьбы с этими явлениями. Так стали возникать методы консервирования продуктов.

Во второй половине XV века начитается развитие современного естествознания. На становление и развитие биологии существенное влияние оказали успехи химии, которая из описательной в этот период превращается в аналитическую. Произошли сдвиги в изучении сущности процессов брожения; появился термин «ферментация», а процесс брожения стали связывать с наличием в среде дрожжей или ферментов. В XVI–XVII веках сначала во Франции, а затем повсеместно для разрыхления теста стали использовать пивные дрожжи; позднее с изменением и совершенствованием технологии пивоварения для этих целей стали применять дрожжи спиртовых производств. В Европе стали добывать медь в процессах бактериального выщелачивания.

Во второй половине XVIII века была доказана способность одного вещества разлагать другое. Это послужило началом экспериментального изучения уникальной способности ферментов к катализу специфических химических реакций. Таким образом, развитие описательной микробиологии и изучение химических превращений стали важной предпосылкой для становления микробиологии и биохимии.

В XIX веке с развитием химических наук были заложены основы органической химии. В этот период были открыты многие органические кислоты, глицерин, холестерин, глюкоза, первые аминокислоты, осуществлен синтез мочевины. Для зарождения энзимологии большое значение имело изучение процесса гидролиза полисахаридов. Огромное влияние на создание научных основ микробиологических производств имели работы Луи Пастера, который по просьбе правительства Франции исследовал причины нарушения технологических процессов в ряде производств. Работая в области прикладной микробиологии, Пастер сделал ряд крупнейших фундаментальных открытий, которые заложили основы современной технической микробиологии. Пастер неоспоримо доказал, что болезни, порча продуктов, брожение и гниение вызываются микроорганизмами, и создал теорию об экзогенности попадания этих организмов в среду. Этим была доказана несостоятельность бытующей в то время теории самозарождения микроорганизмов. Работы Пастера заложили научные основы виноделия, пивоварения, производства спирта и уксуса, борьбы с инфекционными болезнями. Современник Пастера Гексли, оценивая работы Пастера, говорил, что «... он своими открытиями возместил Франции большую часть контрибуции, уплаченной Германии». Крупным достижением данного периода была разработка метода чистых культур, а также усовершенствование сред для выделения и выращивания микроорганизмов. Чистые культуры стали применять в сложившихся микробиологических производствах. Большое значение имели работы по изучению микробного антагонизма и применению его в медицине. Мечниковым было создано учение об антагонизме микробов и научно обоснованы рекомендации для практических применений этого учения. В этот период активно изучалась азотфиксация. Немецкие исследователи Гельригель и Вильфарт установили биологическую природу процесса фиксации азота бобовыми растениями, а Бейеринк выделил чистую культуру клубеньковых бактерий и доказал их присутствие в ризосфере растений. Тогда же блестящими работами Виноградского, Омельянского, Надсона, Исаченко были заложены основы геологической микробиологии; начато изучение роли микроорганизмов в превращениях серы, железа, кальция, грязеобразовании. Стали закладываться научные основы биологической обработки и обезвреживания стоков. Очистные сооружения, известные со времен Древней Индии и Римской империи и пришедшие в упадок в средние века, с бурным развитием промышленности на рубеже XIX–XX веков вновь стали предметом пристальных исследований. В этот период начала складываться энзимология. Для изучения и применения ферментов потребовалась разработка и подбор специальных «мягких» методов выделения и очистки. Началось практическое применение ферментных препаратов для подслащивания ряда веществ, появились препараты для дубления кож и применения в аналитике.

В 70–80-е годы XIX столетия были заложены основы культивирования растительных клеток и животных тканей. После работ Шванна и Вирхова, назвавших клетку элементарным организмом, возник интерес к изучению живых клеток, и начались эксперименты по сохранению жизнеспособности клеток и кусочков тканей в специфических условиях и средах. В 1865 г. Мендель доложил Обществу испытателей природы свои наблюдения о закономерностях передачи наследственных признаков.

В начале XX века были введены термины «мутации», «ген», возникла гипотеза Сэттона-Бовери о том, что хромосомы являются материальными носителями наследственных признаков. Русский цитолог Навашин раскрыл особенности структуры хромосом и заложил основы хромосомной теории наследственности.

Таким образом, в данный период внедрение научных знаний дало возможность приступить к разработке научно-обоснованных биотехнологий многих производственных процессов.

Последний период эры предыстории современных биотехнологий (10-е – 40-е годы XX века) условно можно подразделить на два этапа. На первом этапе, в начале его, в основном, происходило усовершенствование технологии существующих производств, а затем, благодаря успехам микробиологии, биохимии и других наук того периода, в результате принципиальных усовершенствований аппаратуры и технологий возникла основа для организации новых производств. В этот период стали выпускать новые экологически чистые биоудобрения и биологические препараты для борьбы с вредителями и болезнями сельскохозяйственных растений, возникли производства ряда целевых продуктов (органических растворителей, спиртов), начались промышленные испытания биотехнологических процессов переработки и использования растительных отходов. Второй этап данного периода тесно связан с биотехнологическими методами получения ряда сложных веществ – антибиотиков, ферментов, витаминов. Революционным моментом данного периода была промышленная реализация технологии производства антибиотиков. Отправной точкой при этом послужило открытие Флемингом, Флори и Чейном химиотерапевтического действия пенициллина. Практически одновременно в СССР Ермольева, изучая действие лизоцима, показала, что он является фактором естественного иммунитета, а Гаузе и Бражникова получили новый активный препарат – антибиотик грамицидин.

После второй мировой войны в ходе интенсивного развития промышленных биотехнологий были организованы производства аминокислот, белка одноклеточных, превращение стероидов, освоено культивирование клеток животных и растений. Интактные клетки микроорганизмов широко стали использовать для получения лекарственных веществ стероидной природы, были организованы крупные производства вакцин.

Эра новейших биотехнологических процессов, возникшая в течение последних 25–30 лет, связана с использованием иммобилизованных ферментов и клеточных органелл, а также основана на методах рекомбинантных ДНК. Бурно развивающиеся в настоящее время генетическая и клеточная инженерия способствуют тому, что биотехнологии постепенно завоевывают все новые и новые области производства и решительно внедряются во многие сферы деятельности человека. В 50-е годы после успешного использования для получения вакцины вируса полиомиелита, выращиваемого в культуре клеток млекопитающих, линии культур клеток человека стали незаменимыми для выделения и культивирования ряда других вирусов, производства антител, интерферона, противоопухолевых химиопрепаратов. В конце 60-х годов иммобилизованные ферменты и клетки стали успешно применяться не только для производства полусинтетических препаратов, но и для проведения несложных биохимических анализов.

Возникновение генетической инженерии условно относят к 1972 году, когда в США Бергом была создана первая рекомбинантная молекула ДНК. С середины 70-х годов данной проблемой интенсивно занимаются тысячи научных коллективов и промышленных компаний во всех странах мира. Сочетание слов «генетика» и «инженерия» свидетельствуют о том, что наступило время, когда стало возможным конструирование рекомбинантных ДНК и целенаправленно создавать искусственные генетические программы. Это дало возможность организовать получение многих важных препаратов, а также начать работу по получению новых суперштаммов-деградаторов промышленных токсикантов. Внедрение новейших методов биотехнологии в настоящее время производит переворот в различных областях биотехнологии, включая биотехнологические процессы. Эти методы позволяют интенсифицировать экологически чистые биотехнологии воспроизводства пищи и кормовых препаратов, решать методами задачи обеспечения человечества материальными и энергетическими ресурсами и также природоохранные проблемы.

Таким образом, корни биотехнологических процессов уходят в далекое прошлое, а их будущее необычайно широко и перспективно. Современном биологическим технологиям под силу создать отрасли, основанные на функционировании биологических систем, метаболические системы которых обладают уникальными достоинствами и подчинены интересам человечества.

1.3. ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ БИОТЕХНОЛОГИЧЕСКИХ ПРОИЗВОДСТВ

Важнейшей задачей любого биотехнологического процесса является разработка и оптимизация научно-обоснованной технологии и аппаратуры для него. При организации биотехнологических производств частично был заимствован опыт развитой к тому времени химической технологии. Однако биотехнологические процессы имеют существенное отличие от химических в силу того, что в биотехнологии используют более сложную организацию материи – биологическую. Каждый биологический объект (клетка, фермент и т. д.) – это автономная саморегулирующаяся система. Природа биологических процессов сложна и далеко не выяснена окончательно. Для микробных популяций, например, характерна существенная гетерогенность по ряду признаков – возраст, физиологическая активность, устойчивость к воздействию неблагоприятных факторов среды. Они также подвержены случайным мутациям, частота которых составляет от 10-4 до 10-8. Гетерогенность также может быть обусловлена наличием поверхностей раздела фаз и неоднородностью условий среды.

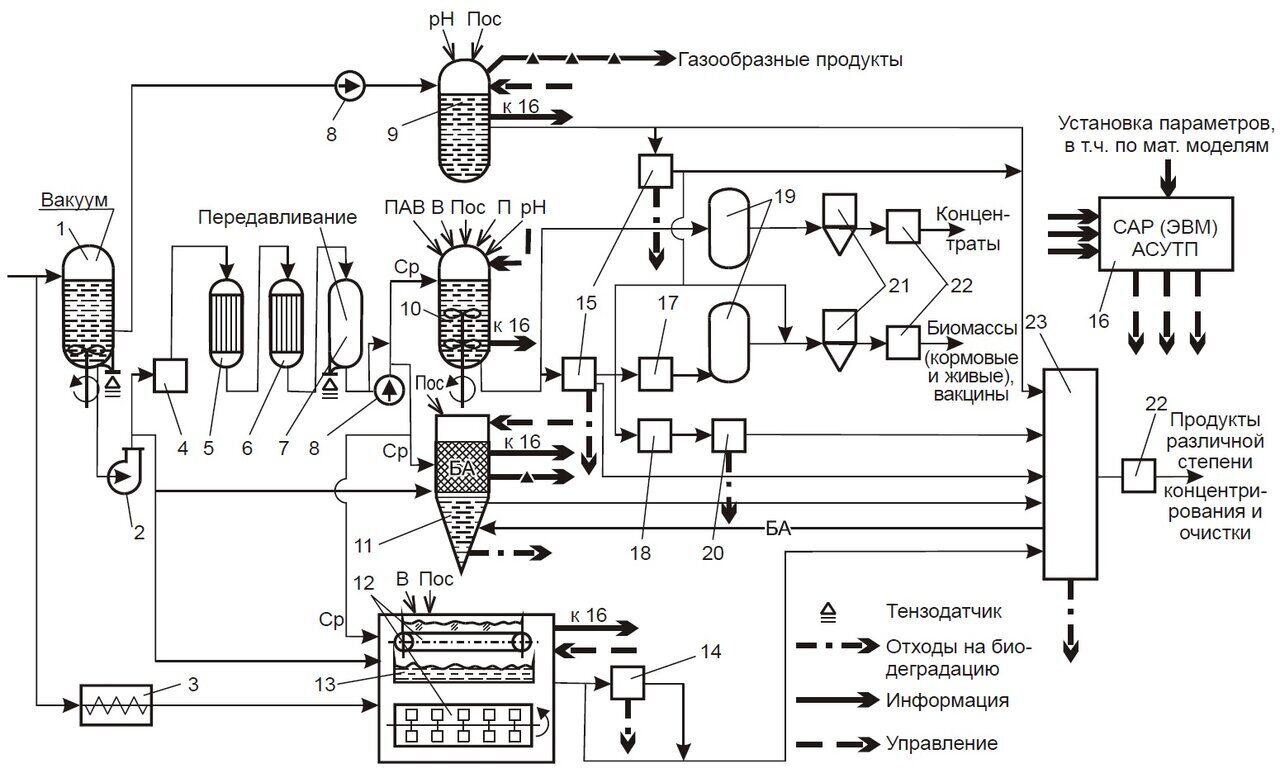

В общем виде любой биотехнологический процесс включает три основные стадии: предферментационную, ферментационную и постферментационную. Принципиальная схема реализации биотехнологических процессов в общем виде может быть представлена блок-схемой, в которой сделана попытка охватить все варианты ферментационных процессов (рис. 1.1).

************

Рис. 1.1. Принципиальная схема реализации биотехнологических процессов (по У. Э. Виестур и др., 1987): 1 – реактор для приготовления сред, 2 – вихревой насос, 3 – аппарат для приготовления твердых сред, 4 – паровая колонка для подогрева сред до температуры стерилизации, 5 – выдерживатель сред при температуре стерилизации, 6 – теплообменник для охлаждения сред, 7 – мерник – сборник питательной среды, 8 – дозатор, 9 – анаэробный ферментер, 10 – глубинный аэробный ферментер, 11 – биокаталитический реактор, 12 – ферментер для поверхностной твердофазной ферментации, 13 – то же для поверхностной жидкостной ферментации, 14 – экстрактор, 15 – сепаратор для отделения биомассы, 16 – система локальной автоматики, 17 – плазмолизатор биомассы, 18 – дезинтегратор биомассы, 19 – выпарная установка, 20 – фракционирование дезинтегратов, 21 – сушилка и другие аппараты для обезвоживания, 22 – аппаратура для расфасовки продукта, 23 – ионообменные колонны, аппараты для химических и мембранных методов выделения, центрифуги, фильтры, кристаллизаторы и др. устройства. Условные обозначения: рН – раствор для коррекции рН, П – компоненты и среды для подпитки, Пос – посевной материал, В – сжатый воздух, ПАВ – пеногаситель, Ср – стерильная питательная среда, БА – биологический агент.

На предферментационной стадии осуществляют хранение и подготовку культуры продуцента (инокулята), получение и подготовку питательных субстратов и сред, ферментационной аппаратуры, технологической и рециркулируемой воды и воздуха. Поддержание и подготовка чистой культуры является очень важным моментом предферментационной стадии, так как продуцент, его физиолого-биохимические характеристики и свойства определяют эффективность всего биотехнологического процесса. В отделении чистой культуры осуществляют хранение производствен- ных штаммов и обеспечивают их реактивацию и наработку инокулята в количествах, требуемых для начала процесса. При выращивании посевных доз инокулята применяют принцип масштабирования, то есть проводят последовательное наращивание биомассы продуцента в колбах, бутылях, далее в серии последовательных ферментеров. Каждый последующий этап данного процесса отличается по объему от предыдущего обычно на порядок. Полученный инокулят по стерильной посевной линии направляется далее в аппарат, в котором реализуется ферментационная стадия. Приготовление питательных сред осуществляется в специальных реакторах, оборудованных мешалками. В зависимости от растворимости и совместимости компонентов сред могут быть применены отдельные реакторы. Технология приготовления сред значительно усложняется, если в их состав входят нерастворимые компоненты. В различных биотехнологических процессах применяются различные по происхождению и количествам субстраты, поэтому процесс их приготовления варьирует. Поэтому дозирование питательных компонентов подбирается и осуществляется индивидуально на каждом производстве в соответствии с Технологическим регла- ментом конкретного процесса. В качестве дозирующего оборудования при этом применяются весовые и объемные устройства, используемые в пищевой и химической промышленности. Транспорт веществ осуществляется насосами, ленточными и шнековыми транспортерами. Сыпучие компоненты подают в ферментеры с помощью вакуумных насосов. Часто применяют принцип предварительных смесей, то есть соли предварительно растворяют и затем транспортируют по трубопроводам, дозируя их подачу по объему. В силу исключительного разнообразия биотехнологических процессов и применяемых для их реализации сред, методов и аппаратуры рассмотрение данных элементов далее будет связано с конкретными биотехнологическими производствами.

Стадия ферментации является основной стадией в биотехнологическом процессе, так как в ее ходе происходит взаимодействие продуцента с субстратом и образование целевых продуктов (биомасс, эндо- и экзопродуктов). Эта стадия осуществляется в биохимическом реакторе (ферментере) и может быть организована в зависимости от особенностей используемого продуцента и требований к типу и качеству конечного продукта различными способами. Ферментация может проходить в строго асептических условиях и без соблюдения правил стерильности (так называемая «незащищенная» ферментация); на жидких и на твердых средах; анаэробно и аэробно. Аэробная ферментация, в свою очередь, может протекать поверхностно или глубинно (во всей толще питательной среды).

Культивирование биологических объектов может осуществляться в периодическом и проточном режимах, полунепрерывно с подпиткой субстратом. При периодическом способе культивирования ферментер заполняется исходной питательной средой и инокулятом микроорганизмов (Х0 + S0 на рис. 1.2). В течение определенного периода времени в аппарате происходит взаимодействие микроорганизмов и субстрат сопровождающееся образованием в культуре продукта (Х + S → P).

Рис. 1.2. Схема биореактора периодического действия.

Биохимические превращения в этом аппарате продолжаются от десятков часов до нескольких суток. Регуляция условий внутри ферментера – важнейшая задача периодического культивирования микроорганизмов. В ходе периодической ферментации выращиваемая культура проходит ряд последовательных стадий: лаг-фазу, экспоненциальную, замедления роста, стационарную и отмирания. При этом происходят существенные изменения физиологического состояния биообъекта, а также ряда параметров среды. Целевые продукты образуются в экспоненциальной (первичные метаболиты – ферменты, аминокислоты, витамины) и стационарной (вторичные метаболиты – антибиотики) фазах, поэтому в зависимости от целей биотехнологического процесса в современных промышленных процессах применяют принцип дифференцированных режимов культивирования. В результате этого создаются условия для максимальной продукции того или иного целевого продукта. Периодически ферментер опорожняют, производят выделение и очистку продукта, и начинается новый цикл.

Непрерывный процесс культивирования микроорганизмов обладает существенными преимуществами перед периодическим. Непрерывная ферментация осуществляется в условиях установившегося режима, когда микробная популяция и ее продукты наиболее однородны. Применение непрерывных процессов ферментации создает условия для эффективного регулирования и управления процессами биосинтеза. Системы непрерывной ферментации могут быть организованы по принципу полного вытеснения или полного смешения. Первый пример – так называемая тубуляр- ная культура (рис. 1.3).

Рис. 1.3. Схема тубулярного биореактора полного вытеснения.

Процесс ферментации осуществляется в длинной трубе, в которую с одного конца непрерывно поступают питательные компоненты и инокулят, а с другой с той же скоростью вытекает культуральная жидкость. Данная система проточной ферментации является гетерогенной.

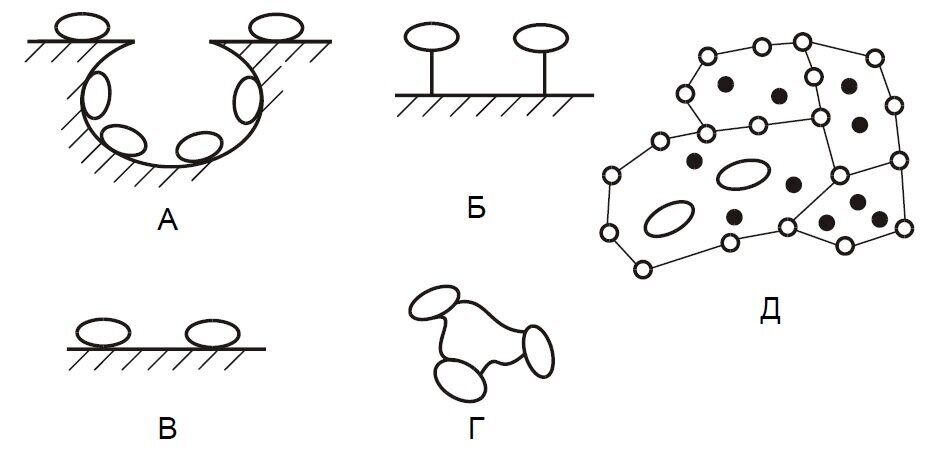

При непрерывной ферментации в ферментах полного смешения (гомогенно-проточный способ) во всей массе ферментационного аппарата создаются одинаковые условия. Применение таких систем ферментации позволяет эффективно управлять отдельными стадиями, а также всем биотехнологическим процессом и стабилизировать продуцент в практически любом, требуемом экспериментатору или биотехнологу состоянии. Управление подобными установками осуществляется двумя способами (рис. 1.4).

Рис. 1.4. Схемы биореакторов для проточного культивирования микроорганизмов. А – хемостат; Б – турбидостат с автоматической регуляцией оптической плотности. 1 – поступление среды, 2 – мешалка, 3 – сток культуры, 4 – насос, 5 – фотоэлемент, 6 – источник света.

Турбидостатный способ базируется на измерении мутности выходящего потока. Измерение мутности микробной суспензии, вызванное ростом клеток, является мерой скорости роста, с которой микроорганизмы выходят из биореактора. Это позволяет регулировать скорость поступления в ферментер свежей питательной среды. Второй метод контроля, – хемостатный, проще. Управление процессом в хемостате осуществляется измерением не выходящего, а входящего потока. При этом концентрацию одного из компонентов питательной среды (углерод, кислород, азот), поступающего в ферментер, устанавливают на таком уровне, при котором другие питательные компоненты находятся в избытке, то есть лимитирующая концентрация задающегося биогенного элемента ограничивает скорость размножения клеток в культуре.

Обеспечение процесса ферментации, с точки зрения инженерной реализации, сводится к дозированному поступлению в ферментер потоков (инокулята, воздуха (или газовых смесей), питательных биогенов, пеногасителей) и отвода из него тепла, отработанного воздуха, культуральной жидкости, а также измерению и стабилизации основных параметров процесса на уровне, требуемом для оптимального развития продуцента и образования целевого продукта. В ходе ферментации образуются сложные смеси, содержащие клетки, внеклеточные метаболиты, остаточные концентрации исходного субстрата. При этом целевые продукты, как правило, находятся в этой смеси в небольших концентрациях, а многие из них легко разрушаются. Все это накладывает существенные ограничения на методы выделения и сушки биологических препаратов.

Постферментационная стадия обеспечивает получение готовой товарной продукции и также, что не менее важно, обезвреживание отходов и побочных продуктов. В зависимости от локализации конечного продукта (клетка или культуральная жидкость) и его природы на постферментационной стадии применяют различную аппаратуру и методы выделения и очистки. Наиболее трудоемко выделение продукта, накапливающегося в клетках. Первым этапом постферментационной стадии является фракционирование культуральной жидкости и отделение взвешенной фазы – биомассы. Наиболее распространенный для этих целей метод – сепарация, осуществляемая в специальных аппаратах – сепараторах, которые работают по различным схемам в зависимости от свойств обрабатываемой культуральной жидкости. Основные проблемы, возникают при необходимости выделения мелковзвешенных частиц с размером 0.5–1.0 мкм и менее (бак- териальные клетки) и необходимостью переработки больших объемов жидкости (производство кормового белка, ряда аминокислот). Для повышения эффективности процесса сепарации применяют предварительную специальную обработку культуры – изменение рН, нагревание, добавление химических агентов. Для увеличения сроков годности биотехнологических продуктов производят их обезвоживание и стабилизацию. В зависимости от свойств продукта применяют различные методы высушивания.

Сушка термостабильных препаратов осуществляется на подносах, ленточном конвейере, а также в кипящем слое. Особо чувствительные к нагреванию препараты высушивают в вакуум-сушильных шкафах при пониженном давлении и температуре и в распылительных сушилках. К стабилизации свойств биотехнологических продуктов ведет добавление в качестве наполнителей различных веществ. Для стабилизации кормового белка применяют пшеничные отруби, кукурузную муку, обладающие дополнительной питательной ценностью. Для стабилизации ферментных препаратов используют глицерин и углеводы, которые препятствуют денатурации ферментов, а также неорганические ионы кобальта, магния, натрия, антибиотики и др.

1.4. ЭЛЕМЕНТЫ, СЛАГАЮЩИЕ БИОТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

Основными элементами, слагающими биотехнологические процессы, являются: биологический агент, субстрат, аппаратура и продукт.

Биологический агент является активным началом в биотехнологических процессах и одним из наиболее важных ее элементов. Номенклатура биологических агентов бурно расширяется, но до настоящего времени важнейшее место занимает традиционный объект – микробная клетка (табл. 1.1, 1.2).

Микробные клетки с различными химико-технологическими свойствами могут быть выделены из природных источников и далее с помощью традиционных (селекция, отбор) и новейших методов (клеточная и генетическая инженерия) существенно модифицированы и улучшены. При выборе биологического агента и постановке его на производство прежде всего следует соблюдать принцип технологичности штаммов. Это значит, что микробная клетка, популяция или сообщество особей должны сохранять свои основные физиолого-биохимические свойства в процессе длительного ведения ферментации. Промышленные продуценты также должны обладать устойчивостью к мутационным воздействиям, фагам, заражению посторонней микрофлорой (контаминации); характеризоваться безвредностью для людей и окружающей среды, не иметь при выращивании побочных токсичных продуктов обмена и отходов, иметь высокие выходы продукта и приемлемые технико-экономические показатели.

В настоящее время многие промышленные микробные технологии базируются на использовании гетеротрофных организмов, а в будущем решающее место среди продуцентов займут автотрофные микроорганизмы, не нуждающиеся для роста в дефицитных органических средах, а также экстремофилы – организмы, развивающиеся в экстремальных условиях среды (термофильные, алкало- и ацидофильные).

Таблица 1.1. Микрооорганизмы, используемые в промышленности для получения целевых продуктов

|

Организм

|

Тип

|

Продукт

|

|

Saccharomyces cerevisiae

|

Дрожжи

|

Пекарские дрожжи, вино, эль, саке

|

|

Streptococcus thermophilus

|

Бактерии

|

Иогурт

|

|

Propionibacterium shermanii

|

Бактерии

|

Швейцарский сыр

|

|

Gluconobacterium suboxidans

|

Бактерии

|

Уксус

|

|

Penicillium roquefortii

|

Плесень

|

Сыры типа рокфора

|

|

Aspergillus oryzae

|

Плесень

|

Саке

|

|

Saccharomyces cerevisiae

|

Дрожжи

|

Этанол

|

|

Clostridium acetobutylicum

|

Бактерии

|

Ацетон

|

|

Xanthomonas campestris

|

Бактерии

|

Полисахариды

|

|

Corynebacterium glutamicum

|

Бактерии

|

L-Лизин

|

|

Candida utilis

|

Дрожжи

|

Микробный белок

|

|

Propionibacterium

|

Бактерии

|

Витамин В12

|

|

Aspergilus oryzae

|

Плесень

|

Амилаза

|

|

Kluyveromyces fragilis

|

Дрожжи

|

Лактаза

|

|

Saccharomycopsis lipolytica

|

Дрожжи

|

Липаза

|

|

Bacillus

|

Бактерии

|

Протеазы

|

|

Endothia parasitica

|

Плесень

|

Сычужный фермент

|

|

Leocanostoc mesenteroides

|

Бактерии

|

Декстран

|

|

Xanthomonas campestris

|

Бактерии

|

Ксантан

|

|

Penicillium chrysogenum

|

Плесень

|

Пенициллины

|

|

Chehalosporium acremonium

|

Плесень

|

Цефалоспирины

|

|

Rhizopus nigricans

|

Плесень

|

Трансформация стероидов

|

|

Гибридомы

|

–

|

Иммуноглобулины

и моноклональные антитела

|

|

Клеточные линии млекопитающих

|

–

|

Интерферон

|

|

E. coli (рекомбинантные штаммы)

|

Бактерии

|

Инсулин, гормон роста, интерферон

|

|

Blakeslea trispora

|

Плесень

|

b-Каратин

|

|

Phaffia rhodozyma

|

Дрожжи

|

Астаксантин

|

|

Bacillus thuringiensis

|

Бактерии

|

Биоинсектициды

|

|

Bacillus popilliae

|

Бактерии

|

Биоинсектициды

|

В последние годы расширяется применение смешанных микробных культур и их природных ассоциаций. По сравнению с монокультурами, микробные ассоциации способны ассимилировать сложные, неоднородные по составу субстраты, минерализуют сложные органические соединения, имея повышенную способность к биотрансформации, имеют повышенную устойчивость к воздействию неблагоприятных факторов среды и токсических веществ, а также повышенную продуктивность и возможность обмена генетической информацией между отдельными видами сообщества. Основные области применения смешанных культур – охрана окружающей среды, биодеградация и усвоение сложных субстратов.

Таблица 1.2. Важнейшие группы субстратов, биологических агентов и образуемых в биотехнологических процессах продуктов (по Виестур и др., 1987).

|

Субстраты

|

Биологические агенты

|

Продукты

|

|

Меласса, сок сахарного тростника, гидролизаты растительных полимеров.

|

Микроорганизмы, растительные и животные клетки, в том числе потической инженерии.

|

Биоудобрения и биоинсектициды, микробные биомассы, диагностикумы, вакцины.

|

|

Сахара, спирты, органические кислоты.

Парафины нефти.

Полупродукты, предшественники биотрансформации.

|

Вирусы.

Компоненты клеток: мембраны, протопласты, митохондрии, ферменты.

Внеклеточные продукты: ферменты, коферменты.

|

Биогаз.

Чистые продукты, медикаменты, диагностикумы.

Гормоны и др. продукты биотрансформации

Органические кислоты.

|

|

Природный газ, водород.

Отходы с/х и лесной промышленности.

|

Иммобилизованные клетки микроорганизмов, растений и животных, их компоненты и внеклеточные продукты.

|

Полисахариды.

белок одноклеточных. Пищевые продукты.

|

|

Отходы промышленности, в том числе переработки фруктов и овощей.

|

|

Экстракты, гидролизаты.

Спирты, органические растворители.

|

|

Бытовые отходы, сточные воды.

|

|

Антибиотики

Аминокислоты.

|

|

Молочная сыворотка.

|

|

Ферменты, витамины.

|

|

Картофель, зерно.

|

|

Металлы, неметаллы.

|

|

Зеленая биомасса растений.

|

|

Моноклональные антитела.

|

Особая группа биологических агентов в биотехнологии – ферменты, так называемые катализаторы биологического происхождения. Ферменты находят все большее применение в различных биотехнологических процессах и отраслях хозяйствования, но до 60-х годов это направление сдерживалось трудностями их получения, неустойчивостью, высокой стоимостью. Как отдельную отрасль в создании и использовании новых биологических агентов следует выделить иммобилизованные ферменты, которые представляют собой гармонично функционирующую систему, действие которой определяется правильным выбором фермента, носителя и способа иммобилизации. Преимущество мобилизованных ферментов в сравнении с растворимыми заключается в следующем: стабильность и повышенная активность, удержание в объеме реактора, возможность полного и быстрого отделения целевых продуктов и организации непрерывных процессов ферментации с многократным использованием биологического агента.

Иммобилизованные ферменты открывают новые возможности в создании биологических микроустройств для использования в аналитике, преобразовании энергии и биоэлектрокатализе.

К нетрадиционным биологическим агентам на данном этапе развития биотехнологии относят растительные и животные ткани, в том числе гибридомы, трансплантанты. Большое внимание в настоящее время уделяется получению новейших биологических агентов – трансгенных клеток микроорганизмов, растений, животных генноинженерными методами. Развиты также новые методы, позволяющие получать искусственные клетки с использованием различных синтетических и биологических материалов (мембраны с заданными свойствами, изотопы, магнитные материалы, антитела). Разрабатываются подходы к конструированию ферментов с заданными свойствами, имеющими повышенную реакционную активность и стабильность. В настоящее время реализован синтез полипептидов желаемой стереоконфигурации и пр.

Таким образом, в биотехнологических процессах возможно использование различных биологических агентов с различным уровнем организации, – от клеточной до молекулярной.

Субстраты и среды, используемые в биотехнологии, весьма разнообразны, и их спектр непрерывно расширяется (табл. 1.2). С развитием промышленных процессов происходит накопление новых видов отходов, которые могут быть обезврежены и конвертированы в полезные продукты методами биотехнологии. С одной стороны, развивающиеся бурными темпами биотехнологические промышленные направления сталкиваются с проблемой исчерпания традиционных видов сырья, поэтому возникает необходимость в расширении сырьевой базы, с другой, – увеличение объемов накапливающихся отходов делает необходимым разработку нетрадиционных, в том числе биотехнологических способов их переработки.

В настоящее время наблюдается рост интереса биотехнологов к природным возобновляемым ресурсам – продуктам фотосинтеза, биоресурсам мирового океана. В состав сред для биотехнологических процессов входят источники углерода и энергии, а также минеральные элементы и ростовые факторы. В качестве источников углерода и энергии в биотехнологических процессах используют главным образом природные комплексные среды неопределенного состава (отходы различных производств, продукты переработки растительного сырья, компоненты сточных вод и пр.), в которых помимо углеродных соединений содержатся также минеральные элементы и ростовые факторы. Довольно широко включены в разряд биотехнологических субстратов целлюлоза, гидролизаты полисахаридов и древесины. Последние около 30 лет используют для получения белка одноклеточных. Кислотный гидролиз древесины при 175–190°С обеспечивает выход в среду до 45–50 % редуцирующих веществ; при более жестких режимах гидролиза эта величина возрастает до 55–68 %. С большим успехом в последние годы стали применять гидролизаты торфа, это позволяет снизить стоимость, например, препаратов аминокислот в 4–5 раз. Минеральные элементы, необходимые для роста биологических агентов и входящие в состав питательных сред, подразделяются на макро- и микроэлементы. Среди макроэлементов на первом месте стоит азот, так как потребности в нем у биологических объектов на порядок превышают потребности в других элементах (фосфоре, сере, калии и магнии). Азот обычно используется микроорганизмами в восстановленной форме (мочевина, аммоний или их соли). Часто азот вводится в комплексе с другими макроэлементами – фосфором, серой. Для этого в качестве их источников используют соли (сульфаты или фосфаты аммония). Для ряда отдельных продуцентов, однако, лучшими являются нитраты или органические соединения азота. Существенное значение при обеспечении азотного питания продуцента имеет не только вид, но концентрация азота в среде, так как изменение соотношения C:N, воздействуя на скорость роста продуцента, метаболизм, вызывает сверхсинтез ряда целевых продуктов (аминокислот, полисахаридов и др.). Минеральные элементы необходимы для роста любого биологического агента, но их концентрация в среде в зависимости от биологии используемого биообъекта и задач биотехнологического процесса различна. Так, концентрация макроэлементов в среде (K, Mg, P, S) обычно составляет около 10–3–10–4 М. Потребности в микроэлементах невелики, и их концентрация в средах существенно ниже – 10–6–10–8 М. Поэтому микроэлементы часто специально не вносят в среде, так как их примеси в основных солях и воде обеспечивают потребности продуцентов. Отдельные продуценты в силу специфики метаболизма или питательных потребностей нуждаются для роста в наличие в среде ростовых факторов (отдельных аминокислот, витаминов и пр.). Помимо чистых индивидуальных веществ такой природы, на практике часто используют в качестве ростовых добавок кукурузный или дрожжевой экстракт, картофельный сок, экстракт проростков ячменя, зерновых отходов и отходов молочной промышленности. Стимулирующее действие данных ростовых факторов во многом зависит от индивидуальных свойств применяемого продуцента, состава основной среды, условий ферментации и др. Добавление ростовых факторов способно увеличить выход целевого продукта, например ферментов, в десятки раз.

Традиционно состав питательной среды, оптимальной для биотехнологического процесса, определяется методом длительного эмпирического подбора, в ходе которого на первых этапах определяется качественный и количественный состав среды. Было сделано много попыток обоснования состава сред с позиций физиологии и биохимии продуцента, но так как потребности в питательных веществах видо- и даже штаммоспецифичны, в каждом конкретном случае приходится подбирать оптимальный для конкретного продуцента состав среды. В последние 20–25 лет все шире используют математический метод планирования экспериментов, математическое моделирование биотехнологических процессов; это позволяет обоснованно подходить к конструированию питательных сред сделать их экономичными.

Аппаратура. Вопросами технического обеспечения биотехнологических процессов занимается биоинженерия. Для различных процессов существует огромное разнообразие аппаратуры: собственно для процесса ферментации, а также для выделения и получения готового продукта. Наиболее сложна и специфична аппаратура для ферментационной стадии. Технически наиболее сложным процессом ферментации является аэробный глубинный стерильный и непрерывный (или с подпиткой субстратом). Аппараты для поверхностной и анаэробной ферментации менее сложны и энергоемки. В современной литературе описаны сотни биореакторов, отличающихся по конструкции, принципу работы и размерам (от нескольких литров до нескольких тысяч кубометров). Многочисленность методов культивирование, чрезвычайное многообразие используемых биологических агентов привели к огромному разнообразию конструктивных решений, которые зависят от ряда факторов: типа продуцента и среды, технологии и масштабов производства, а также целевого продукта и пр. Техническое оснащение биотехнологии базируется на общих положениях технической биохимии и пищевой технологии, однако имеет свою специфику. Принципиальное отличие биотехнологических процессов от чисто химических заключается в следующем:

- чувствительность биологических агентов к физико-механическим воздействиям;

- наличие межфазового переноса веществ (по типу «жидкость – клетки», «газ – жидкость – клетки»);

- требования условий асептики;

- низкие скорости протекания многих процессов в целом;

- нестабильность целевых продуктов;

- пенообразование;

- сложность механизмов регуляции роста и биосинтеза.

Рассмотрим некоторые типы ферментационных аппаратов.

Аппараты для анаэробных процессов достаточно просты и применяются в процессах конверсии растительного сырья, в том числе растительных отходов, а также различных промышленных отходов. При метановом брожении для получения биогаза, а также в ряде других процессов (получение ацетона, шампанских вин) используют ферментационные аппараты (метанотенки). Эти аппараты имеют различную конструкцию (от простой выгребной ямы до сложных металлических конструкций или железобетонных сооружений) и объемы (от нескольких до сотен кубометров) (рис.1.5). Метановые установки оборудованы системой подачи сырья, системой теплообменах труб для стабилизации температуры, несложным перемешивающим устройством для гомогенного распределения сырья и биомассы продуцента, газовым колпаком и устройством переменного объема (газгольдер) для сбора образуемого биогаза.

Рис. 1.5. Схема метановой установки. 1 – дозирующее устройство, 2 – теплообменник, 3 – метанотенк; 4 – газгольдер.

Конструкция аппаратов для аэробной ферментации определяется типом ферментации и сырья. Аппараты для аэробной поверхностной ферментации, широко применяемые для производства органических кислот и ферментов, достаточно просты по конструкции и, соответственно, подразделяются на жидкофазные и твердофазные. Поверхностная жидкофазная ферментация протекает в так называемых бродильных вентилируемых камерах, в которых на стеллажах размещены плоские металлические кюветы. В кюветы наливают жидкую питательную среду, высота слоя составляет 80–150 мм, затем с потоком подаваемого воздуха среду инокулируют спорами продуцента. В камере стабилизируется влажность, температура и скорость подачи воздуха. После завершения процесса культуральная жидкость сливается из кювет через вмонтированные в днища штуцера и поступает на обработку. При твердофазной ферментации процесс также протекает в вентилируемых камерах, но вместо кювет на стеллажах размещают лотки, в которые насыпают сыпучую твердую среду слоем 10–15 мм. Для лучшей аэрации среды подаваемый в камеру воздух проходит через перфорированное днище лотков.

Аппараты для аэробной глубинной ферментации наиболее сложны как конструкционно, так и с точки зрения их эксплуатации. Главная задача, возникающая при их конструировании, – обеспечение высокой интенсивности массо- и энергообмена клеток со средой. Массообмен определяется транспортом (переносом) кислорода и других биогенных элементов из среды в микробную клетку и отводом из нее продуктов обмена. Главным показателем массообменных характеристик ферментера служит коэффициент массопередачи кислорода, так как кислород является основным лимитирующим фактором аэробных ферментационных процессов. Расход кислорода на образование 1 кг биомассы в зависимости от типа углерод- содержащего сырья и степени его восстановленности может составлять от 0.75 до 5.00 кг. Клетки способны утилизировать кислород только в растворенном виде, поэтому необходимо постоянно поддерживать его концентрацию в культуре на уровне, оптимальном для конкретного продуцента. При этом скорость поступления кислорода к клеткам должна превышать скорость его включения в клетки, и в околоклеточном пространстве не должно возникать так называемых «концентрационных ям». Кроме этого, концентрация клеток и растворенного субстрата должны быть равномерными по всему объему ферментера. Поэтому перемешивание является также одним из основных факторов, обеспечивающих требуемую гидродинамическую обстановку в аппарате. При интенсивном перемешивании пузырьки воздуха дробятся в аппарате и диспергируясь увеличивают площадь контакта фаз «среда-клетка». Однако чрезмерное перемешивание может вызвать механическое повреждение биологических объектов.

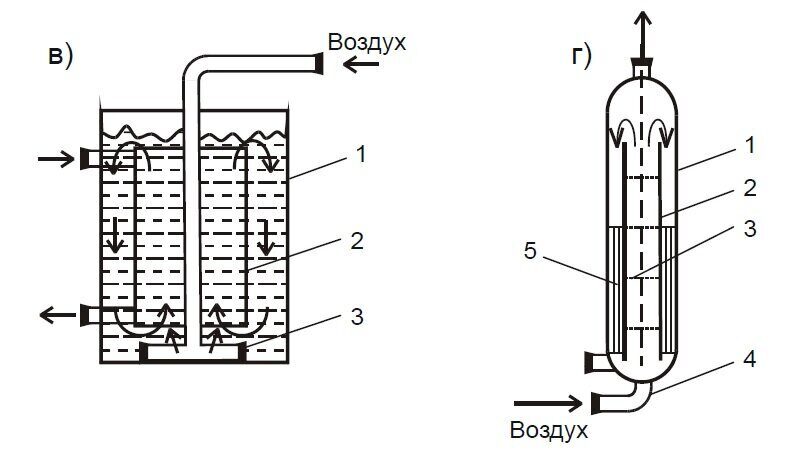

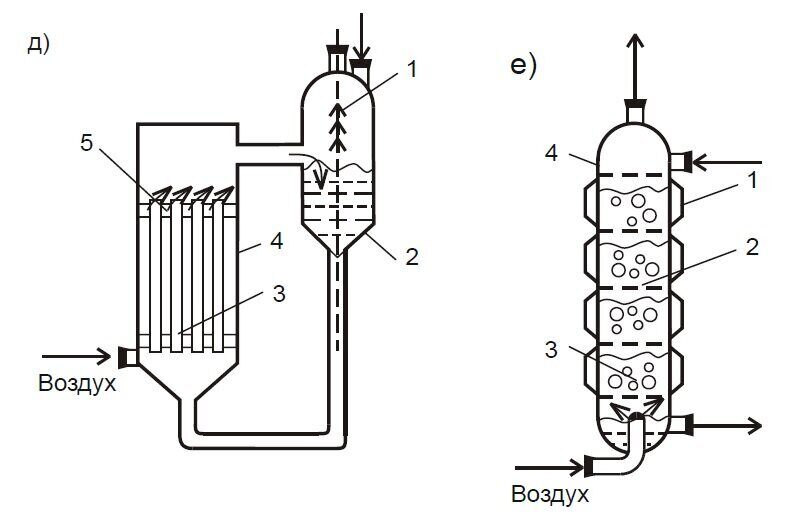

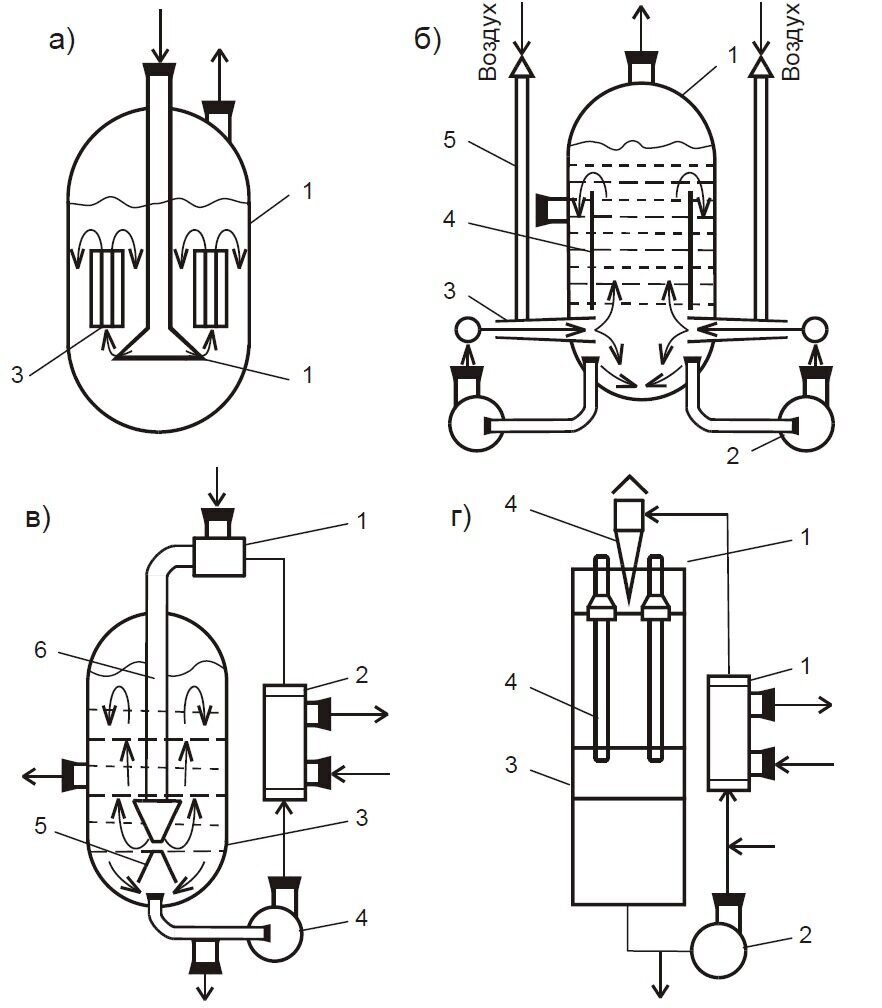

К настоящему времени разработано и применяется огромное количество разнообразнейших перемешивающих и аэрирующих устройств, и классифицировать их практически невозможно. Наиболее удачна, по нашему мнению, попытка классификации ферментационных аппаратов для аэробной глубинной ферментации по подводу энергии (Виестур и др., 1986; 1987). Согласно этой классификации, аппараты такого типа делятся на три группы по подводу энергии: 1) – к газовой фазе, 2) – к жидкой фазе, 3) – комбинированный подвод.

Ферментеры с подводом энергии к газовой фазе (группа ФГ). Их общий признак – подвод энергии в аппарат через газовую фазу, которая является ее носителем. Ферментеры характеризуются достаточно простой конструкцией (отсутствуют трущиеся, движущиеся узлы), высокой эксплуатационной надежностью, но имеют не очень высокие массообменные характеристики (коэффициент массопередачи кислорода менее 4 кг/м3) (рис. 1.6). Данные аппараты представляют собой вертикальную емкость, снабженную газораспределительным устройством одного из известных типов.

Барботажные газораспределительные устройства обычно устанавливаются в нижней части аппарата. Подаваемый сверху через распредели- тельную трубу воздух, пройдя через барботер, насыщает кислородом толщу среды. Коэффициент массопереноса кислорода невысок, 1–2 кг/м3 ч; барботажно-колонный – в нижней части корпуса такого аппарата устанавливается перфорированная пластина с диаметром отверстий 0.0005 м или сопловой эжектор с диаметром сопла 0.004 м; барботажно-эрлифтный аппарат характеризуется наличием внутри одного или нескольких диффузоров («стаканов») или нескольких перегородок для принудительного разделения восходящих и нисходящих потоков циркулирующей жидкости; эти элементы расположены равномерно по сечению аппарата или концентрично; газлифтный колонный ферментер состоит из двух колонн разного диаметра, соединенных между собой; одна представляет собой барботажную колонну с восходящим потоком воздуха, другая – циркуляционная, с нисходящим потоком. Воздух вводится в нижнюю зону аппарата в барботажную колонну; камера, соединяющая колонны в верхней части аппарата, образует большую поверхность контакта фаз; трубчатый аппарат сконструирован по типу теплообменных труб; взаимодействие газа в трубе при высоких скоростях продувки более интенсивное, чем в большом объеме, поэтому массообмен интенсивнее; аппарат с плавающей насадкой позво- ляет интенсифицировать массообмен за счет увеличения поверхности контакта фаз и турбулизации жидкости при работе с большими скоростями подачи газовой и жидкой фаз. В аппарат введены секционные элементы в виде решеток, оборудованных лопастной насадкой; в центре аппарата находится труба, через которую вводится воздух, а жидкая фаза поступает противотоком сверху. Газ, поступая на лопастную насадку, обычно из полиэтилена, вращает ее; это существенно увеличивает поверхность контакта газовой и жидкой фаз.

Ферментеры с вводом энергии жидкой фазой (группа ФЖ) наиболее сложны по конструкции и энергоемки, но обеспечивают наиболее высокие по сравнению с группой ферментеров ГФ значения коэффициента массопередачи кислорода, свыше 6 кг/м3 ч.

В данных аппаратах ввод энергии осуществляется жидкой фазой, обычно самовсасывающими мешалками или насосами; в последнем варианте жидкость вводится в аппарат через специальное устройство (сопло, эжектор, диспергатор). Данные аппараты также можно подразделит на ряд типов (рис. 1.7): ферментеры с самовсасывающими мешалками не требуют специальных воздуходувных машин, так как поступление в них воздуха происходит в результате разрежения в воздушной камере мешалки, соединенной с воздуховодом и с жидкостью, отбрасываемой лопатками мешалки; в эжекционных ферментерах возможна рециркуляция газовой фазы, что экономит субстрат, однако требуется наличие специальных насосов для перекачки газосодержащей культуральной среды. Применение эжекционного ввода газовых субстратов в ферментер может интенсифицировать массообмен на порядок; струйные ферментеры (с затопленной или падающей струей) оборудуются мощными насосами, которые забирают культуральную жидкость из нижней части аппарата и через напорный трубопровод подводят поток к аэрирующему устройству (по типу шахтного перепада или напорно-струйные). Струя жидкости под давлением свободно падает сверху и пронизывает аэрируемую жидкость до дна аппарата. Происходят интенсивные турбулизация и перемешивание жидкости. Внизу жидкость вновь засасывается насосом и снова подается вверх аппарата, то есть возникает замкнутый контур циркуляции. Недостатком данных аппаратов являются потери энергии при перекачке жидкости, трудности проектирования в связи с отсутствием надежных методик расчета конструкций и режимов работы струйных и эжекционных устройств.

Третья группа аппаратов – с подводом энергии газовой и жидкой фазами (группа ФЖГ). Основными их конструкционными элементами являются перемешивающие устройства всех известных типов, а также наличие в совокупности насосов и перемешивающих устройств. Это могут быть аппараты с группой самовсасывающих мешалок и насосом для перекачивания культуральной жидкости и другие сочетания перемешивающих и аэрирующих устройств. Коэффициент массопереноса кислорода в таких ферментерах может в принципе иметь любые из известных значения.

Перечисленные типы аппаратов возникли в основном в течение «эры» антибиотиков и белка одноклеточных и применяются, главным образом, в технической микробиологии.

Прогресс в области получения клеточных и рекомбинантных культур выдвигает специальные требования к биореакторам. При этом на первый план выдвигаются такие показатели, как стабильность биологических агентов, повышенные требования к асептике, лимитация срезовых условий при перемешивании и др. Однако, многие из таких конструкций пока еще носят экспериментальный характер.

Продукты. Ассортимент продуктов, получаемых в биотехнологических процессах, чрезвычайно широк. По разнообразию и объемам производства на первом месте стоят продукты, получаемые в процессах, основанных на жизнедеятельности микроорганизмов. Эти продукты подразделяются на три основные группы:

- 1 группа – биомасса, которая является целевым продуктом (белок одноклеточных) или используется в качестве биологического агента (биометаногенез, бактериальное выщелачивание металлов);

- 2 группа – первичные метаболиты – это низкомолекулярные соединения, необходимые для роста микроорганизмов в качестве строительных блоков макромолекул, коферментов (аминокислоты, витамины, органические кислоты);

- 3 группа – вторичные метаболиты (идиолиты) – это соединения, не требующиеся для роста микроорганизмов и не связанные с их ростом (антибиотики, алкалоиды, гормоны роста и токсины).

Среди продуктов микробиологического синтеза – огромное количество различных биологически активных соединений, в том числе белковых и лекарственных веществ, ферментов, а также энергоносители (биогаз, спирты) и минеральные ресурсы (металлы), средства для борьбы с вредителями сельскохозяйственных культур (биоинсектициды) и биоудобрения (табл. 1.1, 1.2). В связи с развитием новейших методов биотехнологии (инженерной энзимологии, клеточной и генной инженерии) спектр целевых продуктов непрерывно дополняется. Среди них все большее место занимают средства диагностики и лечения (гибридомы, моноклональные антитела, вакцины и сыворотки, гормоны, модифицированные антибиотики).

1.5. КРИТЕРИИ ОЦЕНКИ ЭФФЕКТИВНОСТИ ПРОЦЕССОВ

В биотехнологии при выборе метода получения конкретного целевого продукта обязательно должна производиться технико-экономическая оценка альтернативов получения подобных продуктов традиционными методами. По сравнению с известными биотехнологические процессы должны быть более технологичными, экономичными и экологичными либо вообще должны исключать альтернативы. Оценка альтернативности вариантов только через себестоимость продукта – односторонняя. Оценкой эффективности биотехнологии, помимо качества получаемого продукта, может служить сопоставление экспериментального и теоретического выхода продукта, рассчитанные по материально-энергетическому балансу процесса. При этом затраты и стоимость сырья в крупномасштабных биотехнологических процессах, как правило, являются определяющими, по- этому материально-энергетическая оценка в данном случае очень существенна. И, напротив, при использовании процессов на основе высокопро- дуктивных рекомбинантных штаммов-продуцентов основная доля затрат относится не к сырью, а к созданию продуцента и его поддержанию, а также разработке специальных условий его культивирования, то есть в данном случае экономика сырьевых и энергоресурсов играют второстепенную роль.

В любом биотехнологическом процессе ключевую роль играет биологический агент, его природа и физиолого-технологические свойства. Для роста любого биообъекта нужен исходный жизнеспособный посевной материал, источники энергии и углерода, питательные вещества для синтеза биомассы, отсутствие действия ингибиторов роста, соответствующие физико-химические условия ферментации (рН, температура, аэрация и др.).

Одним из основных показателей, характеризующих адекватность условий ферментации, служит скорость роста продуцента. Скорость роста (увеличение биомассы) организмов с бинарным делением в хорошо перемешиваемой среде в периодической культуре будет пропорционально концентрации микробной биомассы:

dX/dt = μX,

где dX/dt – скорость роста, Х – биомасса, μ – коэффициент пропорциональности, («удельная скорость роста»); параметр аналогичен сложным процентам (например, если удельная скорость роста равна 0.1 ч–1, – значит увеличение биомассы равно 10 % в час). Если величина μ постоянна, как это бывает в установившемся режиме культивирования, то интегрирование представленного уравнения дает:

lnX = lnX0 + μt,

где Х0 – биомасса в начальный период времени t.

График зависимости lnX от времени будет иметь вид прямой линии с наклоном μ. Удельная скорость роста является одним из основных параметров, характеризующих физиологическое состояние продуцента; ряд других параметров может быть выражен через этот показатель.

Продуктивность процесса характеризуется количеством продукта, получаемого на единицу объема биореактора в единицу времени. Продуктивность процесса зависит от многих факторов: активности продуцента, значений коэффициента выхода продукта из потребленного субстрата, количества активной биомассы в ферментере:

П = qs Yp/s X [г/л ч.],

где qs – скорость потребления субстрата (метаболический коэффициент), Yp/s- выход продукта (экономический коэффициент), X – концентрация биомассы, P – продукт, S – субстрат.

Влиять на величину продуктивности можно путем изменения различных ее составляющих, но в каждом конкретном случае это приходится рассматривать отдельно. Так, при повышении величины Х могут возникнуть ограничения по массообменным характеристикам аппарата и лимитирующие состояния; влиять на величину метаболического коэффициента культуры возможно только при условии глубокого знания взаимосвязей между физиолого-биохимическими характеристиками продуцента и условиями среды.

Выход продукта (Y) (экономический коэффициент) определяется как количество продукта, получаемого из данного количества субстрата:

Y = X/Sо – S,

где S и So – конечная и исходная концентрация субстрата.

Данный коэффициент выражает эффективность использования субстрата для получения целевого продукта и является очень важной характеристикой, так как непосредственно связан с продуктивностью и позволяет непосредственно влиять на себестоимость конечного продукта. Экономический коэффициент имеет четкий физический смысл, характеризующей степень перехода энергии, заключенной в субстрате, в продукт. Данная величина необходима для расчетов и прогнозирования процесса в целом и используется в качестве параметра для контроля и управления ходом различных процессов и сопоставления их эффективности.

Конечная концентрация продукта должна планироваться с учетом продолжительности процесса и величины выхода продукта. Достижение конечной высокой концентрации продукта оправдано, когда выделение, концентрирование его трудоемки и дорогостоящи.

Удельные энергозатраты существенно варьируют в зависимости от направленности и схемы процесса ферментации, а также условий подготовки сырья на предферментационной стадии и постферментационных процедур. Удельные энергозатраты также очень существенно зависят от типа ферментационного оборудования.

Непродуктивные затраты субстрата (h) – это затраты энергии субстрата, которые не проявляются в приросте продукта. В общем виде они выражаются через экономический коэффициент:

h = Yэкспериментальный/Yтеоретический < 1.

Непродуктивные затраты существенно влияют на эффективность и экономику биотехнологического процесса, поэтому выявление причин и мест этих дополнительных трат энергического субстрата очень важно. Непродуктивные затраты субстрата могут быть связаны с ошибками при считывании генетической информации в ходе быстрого роста продуцента и затратами на поддержание при разобщенном росте в результате снижения эффективности образования энергии в цепи переноса электронов из-за разобщения окисления и фосфорилирования, инактивации мест сопряжения, возникновения альтернативных, менее эффективных ветвей, с диссипацией энергии, а также из-за возрастания трат энергии на поддержание жизни без размножения (транспорт субстратов и мономеров в клетке, ресинтез молекул, защитные реакции, процессы репарации).

Первичная оценка эффективности биотехнологических процессов по перечисленным параметрам проводится на стадии лабораторных разработок и испытаний процесса и далее уточняется при масштабировании на опытных и опытно-промышленных стадиях.

1.6. КОНТРОЛЬ И УПРАВЛЕНИЕ БИОТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ; МОДЕЛИРОВАНИЕ И ОПТИМИЗАЦИЯ

Эффективное проведение биотехнологических процессов тесно связано с совершенствованием способов контроля и управления. В период предыстории биотехнологии делались отдельные попытки регулировать развитие продуцента с помощью изменений параметров внешней среды. До середины ХХ века регулирование в основном сводилось к эмпирике, так как без знания сущности происходящего невозможно эффективно контролировать и управлять процессом. В основном, объектом управления того периода была экстенсивная периодическая культура микроорганизмов со всеми ее недостатками: динамикой состояния продуцента и среды, отсутствием средств контроля. В последние 25 лет с внедрением управляемых культур биотехнологи переходят от простой задачи поддержания определенных параметров среды к управлению процессом в целом. Для реализации управляемого культивирования необходимо построение алгоритмов управления, основанных на моделях биотехнологического процесса. В современных биотехнологических процессах необходимо регистрировать и анализировать множество быстроизменяющихся факторов (концентрацию субстрата, биомассы и продукта в культуре, рН, температуру, парциальное давление кислорода и др.) (табл. 1.3). Это вызывает необходимость в применении электронной техники.

Таблица 1.3. Величины и расчетные параметры, применяемые для управления биотехнологическими процесами

|

Измеряемые параметры

|

Расчеты на базе измерений

|

|

|

|

|

Первые разработки по применению ЭВМ в биотехнологии относятся к концу 60-х гг. ХХ века. На первых этапах ЭВМ привлекали в качестве советчика оператора, управляющего исполнительными механизмами для поддержания оптимального течения биотехнологического процесса. Прежде всего, для сбора и обработки информации по показаниям датчиков и для представления этой информации в легковоспринимаемой форме. Разрабатывали также системы автоматического регулирования отдельных параметров (дозировка среды или отдельных компонентов, стабилизация температуры и рН среды, скорости протока) по принципу контроля с обратной связью. Позднее ЭВМ стали использовать для управления технологическим процессом в целом в составе автоматизированных систем АСУ. Задача создания АСУ стала особенно актуальной при реализации крупнотоннажных биотехнологических процессов. В настоящее время АСУ осуществляется на основе системного подхода, и управление имеет многоуровневую иерархическую систему.

Внедрение АСУ позволяет осуществить рациональное управление процессом биосинтеза. В результате этого экономятся исходное сырье, электроэнергия, вода, повышается продуктивность процесса и производительность труда обслуживающего персонала. Затраты на создание и внедрение АСУ в биотехнологии окупаются сравнительно быстро, в течение 3–4 лет.

Обычная схема контроля и управления ферментацией включает ферментер, датчики, регулирующую систему, которая реализует расчетные зависимости на основе измерения параметров процесса. Исходные данные от датчиков поступают на ЭВМ, в которой они оперативно анализируются, и в результате выдаются данные для исполнительных устройств и механизмов. В настоящее время разработка и внедрение АСУ для биотехнологических процессов, прежде всего, определяется уровнем технической оснащенности данных процессов и зависит от уровня электронного оборудования, средств контроля и автоматизации. Возникают также проблемы вследствие большой информационной емкости биотехнологических процессов. Эффективность АСУ зависит от быстродействия и объема памяти ЭВМ. Поэтому прогресс в области биотехнологии зависит от прогресса в области электроники. Большое будущее имеет, в частности, микропроцессорная техника. Внедрение АСУ сдерживается отставанием в создании надежной и быстродействующей контрольно-измерительной аппаратуры, выдерживающей стерилизацию и удовлетворяющей современные требования к чувствительности и точности измерения, быстродействию, надежности, миниатюризации.

Моделирование является одним из наиболее значимых направлений при разработке биотехнологических процессов, так как с помощью моделирования, экспериментального и математического, исследуются и разрабатываются новые процессы, совершенствуются аппараты и технологические схемы производств. При экспериментальном моделировании в лабораторных и промышленных условиях применяются, как правило, модели объектов и процессов, отличающиеся масштабами. Экспериментальное моделирование позволяет исследовать и оптимизировать процессы, сущность которых мало изучена. Данный подход часто служит единственным средством для исследования биотехнологического процесса. Первым этапом экспериментального моделирования служит лабораторный уровень, в ходе которого при сравнительно небольших затратах проводится изучение новых продуцентов и разработка новых процессов. Далее полученные результаты переносят в опытные, полупромышленные и промышленные масштабы. На опытных установках отрабатываются все технологические детали будущего процесса, обучается персонал, создается оборудование, уточняются технико-экономические показатели. Затем проводятся крупномасштабные дорогостоящие промышленные эксперименты и испытания. Экспериментальное моделирование имеет ряд особенностей: трудоемкость, сложность реализации новой модели процесса. Наиболее трудны при этом вопросы масштабирования технологии и оборудования. Развитие биологических агентов связано не только с поведением жидкости и реагентов в ферментере, но и с их собственным метаболизмом. Поэтому масштабирование в биологии требует специальных решений, при этом до настоящего времени нет единого подхода к решению данной задачи. Для оптимизации и управления биотехнологическими процессами, помимо экспериментального, необходимо также привлечение математического моделирования. Эти два подхода, дополняя друг друга, позволяют более эффективно решать поставленные задачи. Экспериментальное моделирование часто предшествует математическому, являясь для него источником информации. Математические модели – удобное средство обобщения экспериментальных данных. Наличие математических моделей позволяет более обоснованно подходить к планированию экспериментов и обрабатывать данные, существенно сокращать объем экспериментальных работ. Для моделирования и расчета биотехнологических процессов в силу их сложности применяют системный подход. Математическая модель сложной биосистемы должна включать описание различных по своей природе объектов и явлений. Поэтому, анализируя биологическую системы в целом, применяют метод декомпозиции, расчленяя исходную систему на ряд подсистем: строятся модели массообмена, кинетики роста биообъекта и биохимических процессов. К настоящему времени разработано много моделей массообмена, кинетики потребления субстрата и образования различных продуктов. Наиболее сложная задача – моделирование собственно биологических объектов, так как они значительно сложнее химических, физических и технических. Объекты биотехнологии способны к саморегулированию, их сложность усугубляется неоднородностью. Процессы, протекающие в биореакторе, зависят не только от сложных внутриклеточных факторов, но и от условий внешней среды; в свою очередь, внешние процессы в биологии связаны с внутренними, поэтому их разделить нельзя. Кроме этого, на данном этапе уровня развития математической биологии отсутствует теория, адекватная сущности биологических процессов. Пока не создан математический аппарат, способный описать природу биологических превращений во всем многообразии, то есть необходимо развитие и совершенствование самого математического аппарата. Математическое описание биологических объектов дополнительно осложняется их недостаточной изученностью. Поэтому на данном этапе возможно достаточно упрощенное и приближенное математическое описание биологических объектов, это направление нуждается в существенном совершенствовании. Оптимизация биотехнологических процессов осуществляется на основе сочетания экспериментального и математического моделирования и применения современных методов оптимизации (динамического и нелинейного программирования, вариационного исчисления). Однако в настоящее время для оценки оптимальности биотехнологических процессов трудно даже подобрать критерии. При оптимизации в биотехнологии необходимо учитывать ограничения, связанные с экономическими и конструктивными условиями, возможностями контрольно-измерительной аппаратуры и средств управления, экологическими требованиями и др. Моделирование и оптимизация биотехнологических процессов – задача сложная и во многом еще не решенная. Однако именно разработка адекватных моделей различных биотехнологических процессов и на их основе создание совершенных методов оптимизации и управления – важнейшее направление биотехнологии, без которого невозможен прогресс.

Глава 2. ПРОМЫШЛЕННАЯ МИКРОБИОЛОГИЯ: ПРОЦЕССЫ ПРОИЗВОДСТВА ПОЛЕЗНЫХ ВЕЩЕСТВ

Промышленная микробиология – это наука о получении различных целевых продуктов на основе жизнедеятельности микроорганизмов. Промышленная микробиология (или техническая микробиология) в настоящее время представляет собой также самостоятельную и наиболее крупнотоннажную отрасль современной промышленной биотехнологии. Огромное разнообразие микроорганизмов, утилизирующих в качестве ростовых субстратов различные соединения, в том числе отходы, позволяет получать широкий спектр биологически активных соединений, а также осуществлять полезные для человека реакции, включая обезвреживание отходов, трансформацию и получение энергии, и многое другое.

В настоящее время в различных процессах промышленной микробиологии получают около 200 соединений, обладающих коммерческой ценностью. Важнейшими среди них являются: алкалоиды, аминокислоты, антибиотики, антиметаболиты, антиоксиданты, белки, витамины, гербициды, инсектициды, коферменты, липиды, нуклеиновые кислоты, органические кислоты, пигменты, ПАВ, полисахариды, полиоксиалканоаты, противоопухолевые агенты, растворители, сахара, стерины, ферменты, нуклеотиды, нуклеозиды, эмульгаторы.

2.1. БЕЛОК ОДНОКЛЕТОЧНЫХ

Наиболее дефицитным компонентом пищи является белок, в особенности, – высокой биологической ценности, то есть животного происхождения. Мировая потребность в белка в настоящее время удовлетворяется примерно на 40 %. Предполагается, что к 2000 году с ростом населения потребность в белке увеличится, при этом дефицит кормового белка возрастет до 147 %. Поэтому изыскание эффективных способов увеличения ресурсов белка для прямого или непрямого (через организм сельскохозяйственных животных) увеличения пищевых ресурсов является одной из основных задач научно-технического прогресса.